Курсовая работа: Расчет валов. Проектировочный расчет валов

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

1. РАСЧЁТ ВАЛОВ

Проектирование вала начинают с ориентировочного определения диаметра выходного конца его из расчёта на чистое кручение по пониженному допускаемому напряжению без учёта влияния изгиба:

где Мk - крутящий момент, Нмм; - допускаемое напряжение на кручение; для валов из сталей из сталей 40, 45, Ст. 6 принимают пониженное значение = 20 … 25 (Н /мм 2). Полученный результат округляют по ГОСТ 6636 - 69 до ближайшего значения из ряда R40: 10; 10,5; 11; 11,5; 12; 13; 14; 15; 16; 17; 18; 19; 20; 21; 22; 24; 25; 26; 28; 30; 32; 34; 36; 38; 40; 42; 45; 48; 50; 52; 55; 60; 63; 65; 70; 75; 80; 85; 90; 95; 100; 105; 110; 120; 125; 130; 140; 150; 160.

Примечание. В случае необходимости допускаются размеры: в интервале 12 до 26 мм - кратные 0,5; в интервале 26 до 30 - целые числа; в интервале 50 до 120 - размер 115 и размеры, оканчивающиеся на 2 и 8; в интервале 120 до 160 - кратные 5.

Для редукторов общего назначения рекомендуется изготовлять валы одинакового диаметра по всей длине; допуски на отдельных участках назначают в соответствии с требуемыми посадками деталей. Однако и применяют ступенчатую конструкцию вала для облегчения монтажа подшипников, зубчатых колёс и других деталей. Диаметр выходного конца вала редуктора не должен отличаться от диаметра вала электродвигателя больше чем на 20%. При выполнении этого условия соединение валов осуществляют стандартной муфтой.

Диаметр промежуточного вала определяют в опасном сечении в месте посадки шестерни, принимая = 10 … 20 Н /мм 2.

К концам вала диаметр под подшипники снижают, предусматривая в случае необходимости заплечики для фиксации в осевом направлении.

Наметив конструкцию вала и установив основные размеры его (диаметры участков, расстояния между серединами опор и плечи нагрузок), выполняют уточнённый проверочный расчёт, определяя расчётные коэффициенты запаса прочности n для опасных сечений:

полученное значение n должно быть не ниже В случае необходимости допускается снижение до 1,7 при условии выполнения специального расчёта вала на жёсткость.

В формуле (1.2) n - коэффициент запаса прочности по нормальным напряжениям:

где -1 - предел выносливости стали при симметричном цикле изгиба: для углеродистой стали -1 = 0,43 В, для легированной -1 = 0,35 В + (70 120) Н/мм 2; k - эффективный коэффициент концентрации нормальных напряжений (табл. 1.1 - 1.6); - масштабный фактор для нормальных напряжений (табл. 1.7); - коэффициент, учитывающий влияние шероховатости поверхности Ra от 0,32 до 2,5 мкм принимают = 0,970,90; v - амплитуда цикла нормальных напряжений, равная наибольшему напряжению изгиба u в рассматриваемом сечении; m - среднее напряжение цикла нормальных напряжений; если осевая нагрузка Ра на вал отсутствует или пренебрежимо мала, то принимают m = 0;

1.1 Значения k и k для валов с галтелями

|

Валы из стали, имеющей в, Н/мм 2 |

||||||||||||

0 ,020,040,060,080,100,15 |

1,961,661,511,401,341,25 |

2,081,691,521,411,361,26 |

2,201,751,541,421,371,27 |

2,351,811,571,441,381,29 |

2,501,871,601,461,391,30 |

1,301,201,161,121,091,06 |

1,351,241,181,141,111,07 |

1,411,271,201,161,131,08 |

1,451,291,231,181,151,09 |

1,501,321,241,191,161,11 |

||

Св. 1,1 |

0,020,040,060,080,100,15 |

2,341,921,711,561,481,35 |

2,511,971,741,581,501,37 |

2,682,051,761,591,511,38 |

2,892,131,801,621,531,40 |

3,102,221,841,641,541,41 |

1,501,331,261,181,161,10 |

1,591,391,301,221,191,11 |

1,671,451,331,261,211,14 |

1,741,481,371,301,241,16 |

1,811,521,391,311,261,18 |

|

Св. 1,2 |

0,020,040,060,080,100,15 |

2,402,01,851,661,571,41 |

2,602,101,881,681,591,43 |

2,802,151,901,701,611,45 |

3,02,251,961,731,631,47 |

3,252,352,01,761,641,49 |

1,701,461,351,251,211,12 |

1,801,531,401,301,251,15 |

1,901,601,451,351,281,18 |

2,01,651,501,401,321,20 |

2,101,701,531,421,351,24 |

1.2 Значения k и k для валов с выточками

|

k для валов из стали, имеющей в, Н/мм 2 |

||||||||||||||

|

Св. 0,6 до 1,0 |

Св. 1,1 до 1,2 |

|||||||||||||

|

Св. 1 до 1,5 |

Св. 1,2 до 1,4 |

|||||||||||||

|

Св. 1,5 до 2 |

1.3 Значения k и k для валов с выточками

|

для валов из стали, имеющей в, Н/мм 2 |

|||||||||

|

Св. 0,05 до 0,15 |

|||||||||

|

Св. 0,15 до 0,25 |

|||||||||

|

Примечание. Момент сопротивления нетто: при изгибе при кручении |

1.4 Значения k и k для вала с одной шпоночной канавкой

|

Коэффициенты |

Примечание. |

||||||

1.5 Значения k и k для шлицевых участков вала

1.6 Значения для валов с напрессованными деталями при давлении напрессовки свыше 20 Н/мм 2

1.7 Значения и

если же она достаточно велика, то

для углеродистых талей, имеющих В = 650 750 МПа (Н/мм 2), = 0,2; для легированных сталей = 0,25 0,30; n - коэффициент запаса прочности по касательным напряжениям

(1.4)

здесь -1 - предел выносливости стали при симметричном цикле кручения; принимают -1 0,58 -1; остальные обозначения имеют тот же физический смысл, что и в формуле (1.3), с той разницей, что относятся к напряжениям кручения; значения даны в табл. 1.7; k - в табл. 1.1; = 0,1 для углеродистых и легированных сталей; значения V и m определяют в предположении, что вследствие колебания Мк напряжения кручения изменяются по отнулевому циклу:

где Wk - момент сопротивления кручению.

При частом реверсе следует считать

Если в рассчитываемом сечении имеется несколько концентраторов напряжений, то учитывают один из них - тот, для которого отношение больше.

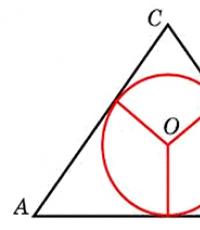

2. КОНСТРУИРОВАНИЕ ВАЛОВ

Простые по конструкции гладкие валы выполняют одинакового номинального диаметра по всей длине; для обеспечения требуемых посадок деталей предусматриваются на участках вала соответствующие отклонения диаметра. Но если места посадок отдалены от конца вала, то установка деталей затрудняются. Поэтому для удобства сборки и разборки узла вала, замены подшипников и других насаживаемых деталей валы выполняют ступенчатыми. Пример такой конструкции представлен на рис. 1.

1. Термообработка, нормализация НВ 140...187.

2. Неуказанные предельные отклонения размеров:

отверстий по Н14, валов по h 14.

3. Кромки притупить R = 0,3 мм.

Рис. 1. Рабочий чертёж вала.

На участках вала, предназначенных для неподвижных посадок деталей, указывают отклонения размеров вала типа s6, u7, r6 и n6 со скосами для облегчения монтажа. Размеры скосов и фасок, мм (места I, II):

В местах перехода от d к D, если детали здесь не устанавливают, предусматривают галтели с радиусом закругления R 0.4(d - D).

Правый конец вала длиной l с одинаковыми номинальными диаметрами d2 = d3 имеет на участке длиной l1 отклонение k6 для посадки полумуфты или шкива. Участок левее, не сопрягаемый с деталями, показан с отклонением h11. Это позволяет уменьшить число ступеней вала.

Пример выполнения рабочего чертежа ступеньчатого вала дан (без углового штампа) на рис.1.

3. ПРИМЕР РАСЧЁТА ВАЛОВ РЕДУКТОРА

Предварительный расчёт проведём на кручение по пониженным допускаемым напряжениям для валов одноступенчатого зубчатого цилиндрического редуктора.

Проведём расчёт для ведущего вала.

диаметр выходного конца вала при допускаемом напряжении Н/мм 2 по формуле (1.1)

где Мk - крутящий момент (из предварительного расчёта Мk1 = 12510 3 Нмм); для валов из сталей 40, 45, Ст. 6 принимают пониженное значение Н/мм 2.

Так как вал редуктора соединён муфтой с валом электродвигателя, то необходимо согласовать диаметры ротора dДВ и вала dВ 1. Иногда принимают dВ 1 = dДВ. Некоторые муфты, например, УВП, могут соединять валы с соотношением dВ 1: dДВ 0,75; но полумуфты должны при этом иметь одинаковые наружные диаметры. У подобранного электродвигателя dДВ = 42 мм. Выбираем МУВП по ГОСТ 21424 - 75 с расточками полумуфт под dДВ = 42 мм и dВ 1 = 32 мм (рис. 2).

Рис. 2. Конструирование ведущего

Примем под подшипниками dП 1 = 40 мм. Шестерню выполним за одно целое с валом. Целесообразно соблюдать указанное соотношение dВ 1: dДВ и в тех случаях, когда вал электродвигателя не соединяется с ведущим валом редуктора, а между ними имеется ремённая или цепная передача (рис. 3): при необходимости привод такого редуктора может быть осуществлён непосредственно от электродвигателя.

Рис. 3. Схема привода:

1 - электродвигатель; 2 - клиноремённая передача; 3 - редуктор.

Ведомый вал.

Так как в редукторе имеется цепная передача, то учитывая влияние изгиба вала от натяжения цепи, принимаем Н/мм 2.

Диаметр выходного конца вала

где Мk2 - крутящий момент ведомого вала (из предварительного расчёта Мk2 = 62510 3 Нмм).

Принимаем ближайшее большее значение из стандартного ряда (см. пояснения к формуле (1.1)): dВ 2 = 55 мм. Диаметр вала под подшипники принимаем dП 2 = 60 мм, под зубчатым колесом dk 2 = 65 мм.

Диаметры остальных участков валов назначают исходя из конструктивных соображений при компоновке редуктора.

Размещено на Allbest.ru

Подобные документы

Расчет зубчатых и цепных передач, закрытой цилиндрической передачи и предварительных диаметров валов привода. Подбор подшипников для выходного вала редуктора. Расчет выходного вала редуктора на прочность. Проверка прочности шпоночного соединения.

курсовая работа , добавлен 01.03.2009

Построение расчетной схемы вала и эпюр внутренних силовых факторов. Расчет диаметра вала и его прогибов в местах установки колес; расчет на изгибную жесткость. Выбор типа соединения в опасном сечении вала. Расчет коэффициента запаса усталостной прочности.

дипломная работа , добавлен 26.01.2014

Структура металла при действии периодических нагрузок. Кривая усталости при симметричном цикле. Предел выносливости. Диаграммы предельных напряжений. Факторы, влияющие на величину предела выносливости. Определение коэффициента запаса прочности.

реферат , добавлен 23.11.2008

Выбор материала для колес и шестерен, его обоснование. Допускаемые контактные напряжения при расчете на усталость. Определение межосевого расстояния. Расчет прочности зубьев по контактным напряжениям. Порядок построения теоретического профиля вала.

курсовая работа , добавлен 18.06.2012

Составление расчетной схемы вала. Приведение сил, действующих на зубчатые колеса, к геометрической оси вала. Построение эпюр внутренних силовых факторов. Определение запаса усталостной прочности вала. Проверка жесткости. Расчет крутильных колебаний.

контрольная работа , добавлен 14.03.2012

Энергокинематический расчет и выбор элетродвигателя. Расчет червячной и зубчатой передачи. Проектировочный расчет валов и подшипников, промежуточного вала, подшипников валов, муфты выходного вала. Расчет соединений вал-ступица. Выбор смазочный материалов.

курсовая работа , добавлен 12.05.2011

Определение вращающих моментов и окружных усилий на каждом зубчатом колесе. Расчет диаметров вала по участкам. Проверочный расчет вала на выносливость и на жёсткость. Определение углов поворота сечений вала в опорах. Эпюры крутящих и изгибающих моментов.

курсовая работа , добавлен 08.01.2016

Кинематический расчет привода, который состоит из электродвигателя, ременной передачи, редуктора и муфты. Выбор материала, термической обработки, определение допускаемых контактных напряжений и напряжений изгиба. Подбор подшипников качения выходного вала.

курсовая работа , добавлен 22.01.2014

Кинематический и энергетический расчет привода ленточного конвейера. Расчет зубчатой и червячной передач; валов редуктора, вала-шестерни, промежуточного вала, выбор подшипников и шпонок. Конструирование корпусных деталей. Смазка и смазочные устройства.

курсовая работа , добавлен 29.07.2010

Расчет параметров посадки и калибров для проверки отверстия и вала. Отклонения отверстия и вала. Схема расположения полей допусков посадки. Предельные размеры. Допуски отверстия и вала. Зазоры. Допуск зазора. Обозначение размеров на рабочих чертежах.

Проектировочный расчет валов производят на статическую прочность для ориентировочного определения диаметров. В начале расчета известен только крутящий момент М к. Изгибающие моменты М оказывается возможным определить лишь после разработки конструкции вала, когда согласно чертежу выявится его длина. Кроме того, только после разработки конструкции определятся места концентрации напряжений: галтели, шпоночные канавки и т.п. Поэтому проектировочный расчет вала производят условно только на кручение. При этом расчете влияние изгиба, концентрации напряжений и характера нагрузки на прочность вала компенсируется понижением допускаемых напряжений на кручение [τ]к.

При проектировочном расчете обычно определяют диаметр выходного конца вала. Промежуточный вал не имеет выходного конца, поэтому для него расчетом определяют диаметр под колесом. Остальные диаметры вала назначают при разработке конструкции с учетом технологии изготовления и сборки.

Диаметр расчетного сечения вала определяют по формуле, известной из курса сопротивления материалов:

где Мк – крутящий момент, возникающий в расчетном сечении вала и обычно численно равный передаваемому вращающему моменту Т, т.е. Мк=Т;

[τ]к – допускаемое напряжение на кручение.

Для валов из сталей Ст5, Ст6, 45 принимают: при определении диаметра выходного конца [τ]к=20…30 Н/мм²; при определении диаметра промежуточного вала под колесом [τ]к=10…20 Н/мм².

Полученный диаметр вала округляют до ближайшего стандартного значения из ряда нормальных линейных размеров, мм: 25, 26, 28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 53, 56, 60, 63, 67, 71, 75, 80, 85, 90, 100, 105, 110, 120, 125, 130, 140, 150, 160, 170, 180, 190, 200.

При проектировании редукторов диаметр выходного конца быстроходного вала иногда принимают равным (или почти равным) диаметру вала электродвигателя, с которым он будет соединен муфтой.

Окончательно форму и размеры вала определяют после подбора подшипников, когда выявятся необходимые размеры цапф.

Решение. 1. Материал вала принимаем сталь 45. Учитывая, что выходной конец вала помимо кручения испытывает изгиб от натяжения цепи, принимаем[τ]к=25 Н/мм².

2. Диаметр выходного конца вала при Мк=Т [формула (1.1)]

По стандарту принимаем d=34 .

3. Разработка конструкции вала и оценка его размеров по чертежу.

Диаметр вала в месте посадки звездочки d=34 мм получен расчетом. Диаметр в месте посадки подшипников принимаем dп=40 мм. Диаметр в месте посадки колеса берем dk=45мм, чтобы колесо прошло свободно через посадочное место подшипника. Радиусы галтелей принимаем r=1,5 мм. Конструктивно назначаем l1 =50 мм, l2 =l3 =40 мм.

Проверочный расчет валов

Проверочный расчет валов производится на сопротивление усталости и жесткость, а в отдельных случаях на колебания. Выполняется после конструктивного оформления вала на основе проектировочного расчета и подбора подшипников.

Проверочный расчет вала выполняют по его расчетной схеме. При составлении расчетной схемы валы рассматривают как прямые брусья, лежащие на шарнирных опорах.

При выборе типа опоры полагают, что деформации валов малы, и если подшипник допускает хотя бы небольшой наклон или перемещение цапфы, его считают шарнирно-неподвижной или шарнирно-подвижной опорой. Подшипники качения или скольжения, воспринимающие одновременно радиальные и осевые силы, рассматривают как шарнирно-неподвижные опоры (рис. 1.6,а), а подшипники, воспринимающие только радиальные пены, - как шарнирно-подвижные (рис. 1.5,б).

Принимаем для вала-шестерни и вала под колесо материал- Сталь 45.Так как она более дешевая.

5.2. Выбор допускаемых напряжений на кручение

Проектный расчет валов по напряжениям кручения, при этом не учитывают напряжения изгиба, концентрации напряжений и переменность напряжений во времени. Поэтому для компенсации приближенности этого метода расчета допускаемые напряжения на кручение принимают заниженными: . При этом меньшее значение принимают для быстроходного вала, а большее для тихоходного вала.

Для быстроходного вала принимаем , для тихоходного вала.

5.3. Определение диаметров ступеней вала

Проектный расчет ставит целью определить ориентировочно геометрический размер (диаметр) каждой ступени вала.

Пользуемся табл.7.1 .

Первая ступень под элемент открытой передачи или полумуфту:

Вторая ступень под уплотнение крышки с отверстием и подшипник:

Третья ступень под шестерню:

, (при принять)

или под колесо:

Четвертая ступень под подшипник:

Значения высоты буртика t , ориентировочные величины фаски ступицы f и координаты фаски подшипника r определяем в зависимости от диаметра ступени (табл. 7.1 примечание, ).

Значения диаметров округляемдо ближайшего стандартного числа (табл. К27..К30,).

5.4. Определение диаметра ведущего вала

![]() ,

,

Так как вал редуктора соединен с двигателем через муфту d 1 определяется по

формуле :

где -диаметр выходного конца вала ротора электродвигателя(табл. К10, ).

Эскиз быстроходного вала:

5.5. Определение диаметра ведомого вала

Ведомый вал:

Материал для вала – Сталь 45 ГОСТ1058-88.

Эскиз тихоходного вала:

6. Подбор и проверочный расчет муфт

Произведем выбор муфты, соединяющей быстроходный вал редуктора с валом двигателя. К ней предъявляется наличие высоких компенсирующих свойств. На основании этого выбираем упругую втулочно-пальцевую муфту.

На работу муфты существенное влияние оказывают толчки, удары и колебания, обусловленные характером приводимой в движение машины. В связи с этим расчет муфт производим по расчетному моменту T р по формуле :

где - коэффициент режима работы. Согласно -=1,4,

T - крутящий момент на валу

Выбираем муфту упругую втулочно-пальцевую по ГОСТ 21424-93

Определяем силы, нагружающие валы от муфт:

где - окружная сила передаваемая элементами, которые соединяют полумуфты:

где -диаметр расположения в муфте элементов передающих крутящий момент ;

![]()

0.151287=121.491 Н.

7. Предварительный подбор подшипников

Так как , то выбираем радиально-упорные подшипники.

7.1. Для быстроходного вала

Диаметр вала под подшипники, рассчитанный выше, принимаем равным диаметру внутреннего кольца подшипника:.

Пользуясь табл. 7.2 , выберем радиальные шариковые однорядные подшипники лёгкой серии. Параметры подшипников выбираем по диаметру вала в месте посадки подшипников :

подшипник 36207 ГОСТ 8338 – 75.