Геометрические и конструктивные особенности зубчатых колес. Основные геометрические параметры прямозубых цилиндрических передач

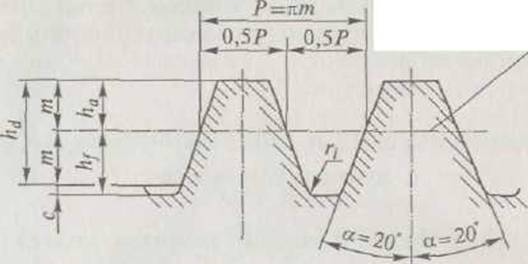

1. Цилиндрические зубчатые колеса. Рассмотрим вначале наиболее простую цилиндрическую зубчатую передачу - прямозубую (рис. 5). Часть зубчатого колеса, на которой расположены зубья, называется венцом; часть, насаживаемая на вал, называется ступицей. Делительная окружность, имеющая диаметр d, делит зуб по высоте на две части - головку высотой ha и ножку высотой hfi при этом высота зуба h = ha + hf. Расстояние Р между одноименными профилями соседних зубьев, измеренное по дуге делительной окружности, называется окружным делительным шагом зубьев; он складывается из окружной толщины зуба S и ширины впадины е. Величина т, имеющая размерность длины и равная т = Р/п, (Рис.5) называется окружным делительным модулем, или просто модулем. Модуль - один из основных параметров зубчатого колеса; колеса, находящиеся в зацеплении друг с другом, должны иметь одинаковый модуль. Модули стандартизованы, и их значения можно узнать из части 5 учебника. В машиностроении чаще всего используются значения модулей от 1 до 14 мм. Все основные параметры зубчатых колес выражают через модуль. Шаг зубьев Р = пт; диаметр делительной окружности d = mz,

(Рис.5) Рис. 5. Цилиндрическое зубчатое колесо с прямыми зубьями:

1 - окружность вершин зубьев; 2 - делительная окружность; 3 - окружность впадин

где z - число зубьев того колеса, делительную окружность которого определяют.

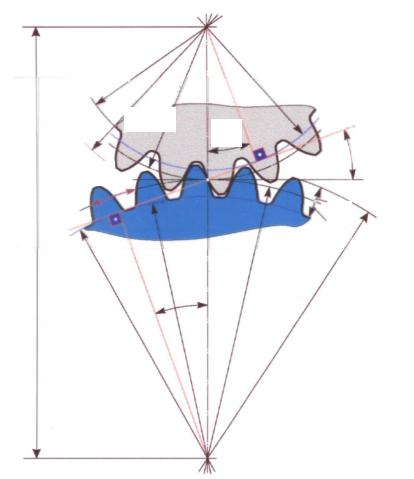

При изготовлении зубчатых колес в качестве исходного рассматривается зацепление коле-

са с зубчатой рейкой.

При этом рейка называется номинальной

исходной зубчатой рейкой, и контур ее

зубьев называют исходным контуром. В

соответствии со стандартным исходным

контуром для цилиндрических зубчатых

колес (рис. 6) высота головки зуба ha = = т,

высота ножки зуба h/ = m + c = 1,25m, где с -

радиальный зазор; профиль исходного

контура в пределах глубины захода hd ~ =

2т прямолинейный; у основания зуба

имеется радиус закругления г, = 0,25т.

Исходя из сказанного: высота зубьев

цилиндрических колес Рис.

6. Стандартный исходный контур для

цилиндрических зубчатых колесd

=2,25m; (Рис.6) диаметр вершин зубьев da =

d + 2ha = mz-i = m(z (Рис.7)nдиаметр

впадин df=d-2hf =mz-2- (Рис.8)

Межосевое делительное расстояние

зубчатой передачи(Рис.9)

Рис.

6. Стандартный исходный контур для

цилиндрических зубчатых колесd

=2,25m; (Рис.6) диаметр вершин зубьев da =

d + 2ha = mz-i = m(z (Рис.7)nдиаметр

впадин df=d-2hf =mz-2- (Рис.8)

Межосевое делительное расстояние

зубчатой передачи(Рис.9)

Знак «-» соответствует внутреннему зацеплению. Если межосевое расстояние отличается от делительного, что также встречается, то обозначается aw.

Расстояние между торцами зубьев Ъ (длина зуба) называется шириной венца (рис. 8.5). В процессе работы прямозубой передачи пара зубьев входит в зацепление сразу по всей длине контакта (теоретически контакт зубьев происходит по линии), что сопровождается ударом зубьев друг по другу. Но так как другая пара зубьев, которая уже находилась в зацеплении, еще не вышла из него, в зацеплении находятся две пары зубьев. Затем также одномоментно эта другая пара выходит из зацепления, и в контакте остается только одна пара зубьев. Все это сопровождается изменениями в деформациях зубьев, которые при однопарном зацеплении сильнее, чем при двупарном, вибрациями и другими динамическими нагрузками. Как было уже сказано, продолжительность нахождения передачи в одно- и двупарном зацеплениях зависит оТ коэффициента перекрытия е.

Прямозубая передача имеет только торцовое перекрытие. Коэффициент торцового перекрытия еа (отличается от коэффициента перекрытия еу индексом) равен отношению угла торцового перекрытия фа к угловому шагу т:

£«=Фа/т. (Рис.10)

Для прямозубых передач сра соответствует (pY на рис. 8.3, а коэффициент торцового перекрытия для этих передач рекомендуется принимать еи > 1,2.

Стандартом предусмотрено 12 степеней точности для цилиндрических зубчатых колес, причем первая - наивысшая. Для каждой степени точности установлены нормы кинематической точности, плавности работы и контакта зубьев и передач. В машиностроении передачи общего назначения изготовляют по 6-9-й степеням точности, которые применяют для прямозубых колес при окружных скоростях до 15...2 м/с соответственно.

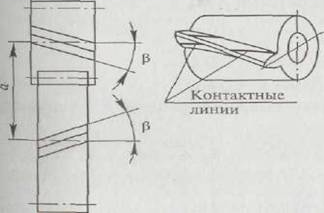

Наиболее распространены

в машиностроении косозубые зубчатые

колеса (рис.7). Косозубые передачи с

параллельными осями имеют противоположное

направление зубьев ведущего и ведомого

колес (рис. 7, а) и так же, как и прямозубые,

относятся к цилиндрическим зубчатым

передачам. Отметим для сравнения, что

винто-колесные передачи (см. рис. 2.12),

оси которых скрещиваются и колеса

которых похожи на косозубые, имеют

одинаковые направ-

Рис.7.

Параметры цилиндрических косозубых

зубчатых колес и передач: а - направление

зубьев; б - сечение зубьев нормалью

Рис.7.

Параметры цилиндрических косозубых

зубчатых колес и передач: а - направление

зубьев; б - сечение зубьев нормалью

ления зубьев обоих колес; исходный контакт рабочих поверхностей зубьев у них происходит не по линии, а в точке. Если представить себе линию пересечения боковой поверхности зуба косозубого колеса с делительной цилиндрической поверхностью, то получится винтовая линия постоянного шага. В косозубых колесах эта линия (линия зуба) может иметь правое и левое направление, как винтовая линия резьбы. Угол наклона линии зуба обозначается буквой р. Как видно из рис. 7, а, у косозубых передач контактные линии расположены наклонно по отношению к линии зуба, поэтому в отличие от прямых зубьев косые входят в зацепление не сразу по всей длине, а постепенно. Угол перекрытия косозубого колеса состоит из торцового и осевого углов перекрытия, и коэффициент перекрытия ет косозубой передачи складывается из коэффициентов торцового еа и осевого ер перекрытий:

ег =£« +ер > 2. (8.Ц) В отличие от прямозубой передачи у косозубой нет периода од-попарного зацепления. Поэтому эти передачи отличаются существенно большей прочностью и плавностью работы. Например, для косозубых колес 6-9-й степеней точности допустимы окружные скорости 30...4 м/с соответственно. Так как косозубые колеса обрабатываются теми же зуборезными инструментами, что и прямозубые, стандартные параметры колес задаются в нормальном сечении NN к зубу (рис. 8.7, б). Для косозубых колес используются три модуля: нормальный - т„ = Р„/п, окружной - т, = Р,/п и осевой - тх = Рх/п, где Р„, Р, и Рх - соответственно нормальный шаг, измеренный по делительной окружности; окружной шаг, измеренный по дуге делительной окружности в торцовом сечении; осевой шаг, измеренный по образующей делительного цилиндра.

Как следует из рис. 7, б:

Р, =Р„/соБр; т, =mfl/cosp.

Все размеры зубьев косозубого колеса определяют по нормальному модулю тп:

h = ha + hf = тп + 1,25т„ = 2,25т„, а диаметр делительной окружности - по окружному модулю:

d = m,z- mnz/cosp. (8. И) Другие размеры косозубых колес определяют по формулам: диаметр вершин зубьев da =d + 2ha =d + 2mn; диаметр впадин df =d-2hf =d-2,5mn; межосевое расстояние

a = m,{z + Z2)/2 = mri(zl + ^2)/(2cosp). Коэффициент осевого перекрытия косозубой передачи

где Ь - ширина венца; Рх - осевой шаг.Если ер - целое число, то суммарная длина контактных линий будет все время оставаться постоянной, что положительно отражается на работе передачи, так как нагрузка на зубья в процессе зацепления остается постоянной (для сравнения см. сказанное выше о нагрузках на зубья прямозубых колес). Суммарная длина контактных линий косозубой передачи

1г = £ea/cosp. Недостатком косозубых передач можно считать возникающую при работе передачи осевую силу Fa, вызванную углом р и равную

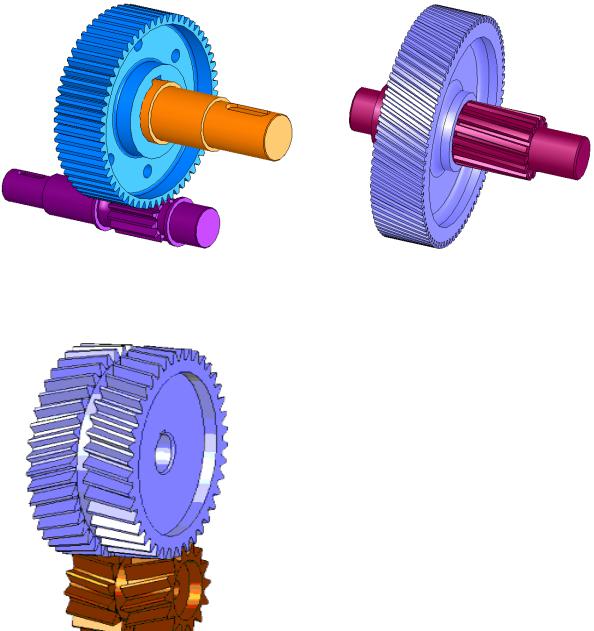

Fa = Ft*b где F; = 2Tjd, здесь Т - передаваемый вращающий момент, d - диаметр делительной окружности. Этот недостаток устраняется в шевронных зубчатых колесах, венец которых по ширине состоит из участков с зубьями с противоположными углами наклона (рис.8).

В шевронных колесах осевые силы Fa взаимно уравновешиваются и на опоры валов не передаются. На рис. .8, а показано шевронное зубчатое колесо с дорожкой шириной а посреди венца; так технологичнее нарезать зубья фрезой, но колесо получается

Рис.8.

Цилиндрическое шевронное зубчатое

колесо: а - с дорожкой посередине колеса;

б - без дорожки

Рис.8.

Цилиндрическое шевронное зубчатое

колесо: а - с дорожкой посередине колеса;

б - без дорожки

большой толщины. На рис. 8, £ представлено шевронное колесо без дорожки, изготовление которого затруднительно.

Так как осевые усилия в шевронных колесах уравновешены углы наклона зубьев р могут быть увеличены от 20°, наибольшей их величины для косозубых колес в общем машиностроении, до 40... 45°. При этом плавность работы и ее нагрузочная способность существенно возрастают. Однако шевронные колеса трудоемки в изготовлении и дороги, требуют специфической фиксации в опорах. В осевом направлении закрепляется только одно колесо, а сопрягаемое с ним второе колесо должно свободно передвигаться в этом направлении, так как осевая фиксация здесь происходит по зубьям шевронного колеса.

ЗУБЧАТЫЕ ПЕРЕДАЧИ

П л а н л е к ц и и

1. Общие сведения.

2. Классификация зубчатых передач.

3. Геометрические параметры зубчатых колес.

4. Точность преобразования параметров.

5. Динамические соотношения в зубчатых зацеплениях.

6. Конструкция колес. Материалы и допускаемые напряжения.

1. Общие сведения

Зубчатая передача – это механизм, который с помощью зубчатого зацепления передает или преобразует движение с изменением угловых скоростей и моментов. Зубчатая передача состоит из колес с зубьями, которые сцепляются между собой, образуя ряд последовательно работающих кулачковых механизмов.

Зубчатые передачи применяют для преобразования и передачи вращательного движения между валами с параллельными, пересекающимися или перекрещивающимися осями, а также для преобразования вращательного движения в поступательное и наоборот.

Достоинства зубчатых передач:

1. Постоянство передаточного отношения i .

2. Надежность и долговечность работы.

3. Компактность.

4. Большой диапазон передаваемых скоростей.

5. Небольшое давление на валы.

6. Высокий КПД.

7. Простота обслуживания.

Недостатки зубчатых передач:

1. Необходимость высокой точности изготовления и монтажа.

2. Шум при работе со значительными скоростями.

3. Невозможность бесступенчатого регулирования передаточного отно-

шения i .

2. Классификация зубчатых передач

Зубчатые передачи, применяемые в механических системах, разнообразны. Они используются как для понижения, так и для повышения угловой скорости.

Классификация конструкций зубчатых преобразователей группирует передачи по трем признакам:

1. По виду зацепления зубьев . В технических устройствах применяются передачи с внешним (рис. 5.1,а ), с внутренним (рис. 5.1,б ) и с реечным (рис. 5.1,в ) зацеплением.

Передачи с внешним зацеплением применяются для преобразования вращательного движения с изменением направления движения. Передаточное отношение колеблется в пределах –0,1 i –10. Внутреннее зацепление применяется в том случае, если требуется преобразовывать вращательное движение с сохранением направления. По сравнению с внешним зацеплением передача имеет меньшие габаритные размеры, бóльший коэффициент перекрытия и повышенную прочность, но более cложна в изготовлении. Реечное зацепление применяется при преобразовании вращательного движения в поступательное и обратно.

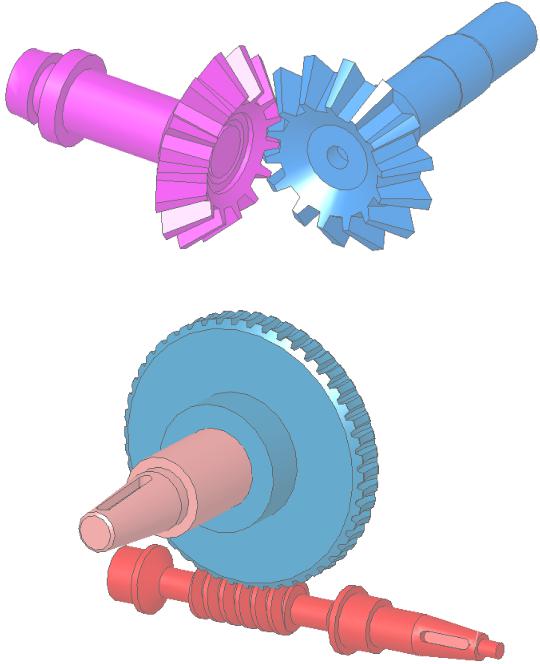

2 . По взаимному расположению осей валовразличают передачи цилиндрическими колесами с параллельными осями валов (рис. 5.1, а), коническими колесами с пересекающимися осями (рис. 5.2), колесами со скрещивающимися осями (рис. 5.3). Передачи c коническими колесами обладают меньшим передаточным отношением (1/6 i6), более сложны в изготовлении и эксплуатации, имеют дополнительные осевые нагрузки. Винтовые колеса работают с повышенным скольжением, быстрее изнашиваются, имеют малую нагрузочную способность. Эти передачи могут обеспечивать различные передаточные отношения при одинаковых диаметрах колес.

3 . По расположению зубьев относительно образующей обода колеса

различают передачи прямозубые (рис. 5.4, а ), косозубые (рис. 5.4,б ), шевронные (рис. 5.5) и с круговыми зубьями.

Косозубые передачи имеют боль- |

||||

шую плавность зацепления, меньше |

||||

технологически | равноценны |

|||

прямозубым, но в передаче возникают |

||||

дополнительные | нагрузки. |

|||

Сдвоенная косозубая со | встречными |

|||

наклонами зубьев (шевронная) переда- |

||||

ча имеет все преимущества косозубой |

||||

и уравновешенные осевые силы. Но |

||||

передача несколько сложнее в изготов- |

||||

лении и монтаже. Криволинейные |

||||

зубья чаще всего применяются в кони- |

||||

передачах | повышения |

|||

нагрузочной способности, | плавности |

|||

работы при высоких скоростях. |

||||

3. Геометрические параметры зубчатых колес

К основным геометрическим параметрам зубчатых колес (рис. 5.6) относятся: шаг зуба Р t , модульm (m =P t /), число зубьевZ , диаметрd делительной окружности, высотаh a делительной головки зуба, высотаh f делительной ножки зуба, диаметрыd a иd f окружностей вершин и впадин, ширина зубчатого венцаb .

df 1 | db 1 | |||

dw 1 (d1 ) | ||||

da 1 | ||||

df 2 | dw 2 (d2 ) | da 2 |

||

db 2 | ||||

Диаметр делительной окружности d =mZ . Делительной окружностью зуб колеса делится на делительную головку и делительную ножку, соотношение размеров которых определяется относительным положением заготовки колеса и инструмента в процессе нарезания зубьев.

При нулевом смещении исходного контура высота делительной головки и ножки зуба колеса соответствует таковым у исходного контура, т. е.

ha =h a * m; hf =(h a * + c* ) m,

где h a * – коэффициент высоты головки зуба;c * – коэффициент радиального

Для колес с внешними зубьями диаметр окружности вершин

da = d +2 ha =(Z +2 h a * ) m.

Диаметр окружности впадин

df = d –2 hf =(Z –2 h a * –2 c* ) m.

При m ≥ 1 ммh a * = 1,c * = 0,25,d a = (Z – 2,5)m .

Для колес с внутренними зубьями диаметры окружностей вершин и впадин следующие:

da = d –2 ha =(Z –2 h a * ) m;

df = d +2 hf =(Z +2 h a * +2 c* ) m.

Для колес, нарезанных со смещением, диаметры вершин и впадин определяются с учетом величины коэффициента смещения по более сложным зависимостям.

Если два колеса, нарезанные без смещения, ввести в зацепление, то их делительные окружности будут касаться, т. е. совпадут с начальными окружностями. Угол зацепления при этом будет равен углу профиля исходного контура, т. е. начальные ножки и головки совпадут с делительными ножками и головками. Межосевое расстояние будет равняться делительному межосевому расстоянию, определяемому через диаметры делительных окружностей:

aw = a =(d1 + d2 )/2 = m(Z1 + Z2 )/2.

Для колес, нарезанных со смещением, имеется различие для начальных и делительных диаметров, т. е.

d w 1 ≠d 1 ;d w 2 ≠d 2 ;a w ≠a ; αw = α.

4. Точность преобразования параметров

В процессе эксплуатации зубчатой передачи теоретически постоянное передаточное отношение претерпевает непрерывные изменения. Эти изменения вызываются неизбежными погрешностями изготовления размеров и формы зубьев. Проблема изготовления зубчатых зацеплений с малой чувствительностью к погрешностям решается в двух направлениях:

а) применение специальных видов профилей (например, часовое зацепление);

б) ограничение погрешностей изготовления.

В отличие от таких простых деталей, как валы и втулки, зубчатые колеса являются сложными деталями, и погрешности выполнения их отдельных элементов не только сказываются на сопряжении двух отдельных зубьев, но и оказывают влияние на динамические и прочностные характеристики зубчатой передачи в целом, а также на точность передачи и преобразования вращательного движения.

Погрешности зубчатых колес и передач в зависимости от их влияния на эксплуатационные показатели передачи можно разделить на четыре группы:

1) погрешности, влияющие на кинематическую точность, т. е. точность передачи и преобразования вращательного движения;

2) погрешности, влияющие на плавность работы зубчатой передачи;

3) погрешности пятна контакта зубьев;

4) погрешности, приводящие к изменению бокового зазора и влияющие на мертвый ход передачи.

В каждой из этих групп могут быть выделены комплексные погрешности, наиболее полно характеризующие данную группу, и поэлементные, частично характеризующие эксплуатационные показатели передачи.

Такое разделение погрешностей на группы положено в основу стандартов на допуски и отклонения зубчатых передач: ГОСТ 1643–81 и ГОСТ 9178–81.

Для оценки кинематической точности передачи, плавности вращения, характеристики контакта зубьев и мертвого хода в рассматриваемых стандартах установлено 12 степеней точности изготовления зубчатых колес

и

передач. Степени точности в порядке убывания обозначаются числами

1–12. Степени точности 1 и 2 по ГОСТ 1643–81 дляm

> 1 мм и по ГОСТ 9178–81 для 0,1 Допускается использование зубчатых колес и передач, группы погрешностей которых могут принадлежать к различным степеням точности. Однако ряд погрешностей, принадлежащих к различным группам по своему влиянию на точность передачи, взаимосвязаны, поэтому устанавливаются ограничения на комбинирование норм точности. Так, нормы плавности могут быть не более чем на две степени точнее или на одну степень грубее норм кинематической точности, а нормы контакта зубьев можно назначать по любым степеням, более точным, чем нормы плавности. Комбинирование норм точности позволяет проектировщику создавать наиболее экономичные передачи, выбирая при этом такие степени точности на отдельные показа- тели, которые отвечают эксплуатационным требованиям, предъявляемым к данной передаче, не завышая затрат на изготовление передачи. Выбор степеней точности зависит от назначения, области применения колес и окружной скорости вращения зубьев. Рассмотрим более подробно погрешности зубчатых колес и передач, влияющие на их качество. 5. Динамические соотношения в зубчатых зацеплениях Зубчатые передачи преобразуют не только параметры движения, но и параметры нагрузки. В процессе преобразования механической энергии часть мощности P

тр

, подводимой к входу преобразователя, расходуется на преодоление трения качения и скольжения в кинематических парах зубчатых колес. В результате мощность на выходе уменьшается. Для оценки потери мощности используется понятие коэффициента полезного действия (КПД), определяемого как отношение мощности на выходе преобразователя к мощности, подводимой к его входу, т. е. η = P

вых

/P

вх

. Если зубчатая передача преобразует вращательное движение, то соответственно мощности на входе и выходе можно определить как Обозначим ωвых

/ωвх

черезi

, а величинуT

вых

/T

вх

черезi

м

, которое назовем передаточным отношением моментов. Тогда выражение (5.3) примет вид η = i

м

. Величина η колеблется в пределах 0,94–0,96 и зависит от типа передачи и передаваемой нагрузки. Для зубчатой цилиндрической передачи КПД можно определить из зависимости η = 1 – cf

π(1/Z

1

+ 1/Z

2

), где с

– поправочный коэффициент, учитывающий уменьшение КПД с уменьшением передаваемой мощности; 20Т

вых

292mZ

2

20Т

вых

17,4mZ

2

где Т

вых

– момент на выходе, H мм;f

– коэффициент трения между зубьями. Для определения действительных усилий на зубья передачи рассмот- рим процесс преобразования нагрузки (рис. 5.7). Пусть движущий входной момент T

1

приложен к ведущему зубчатому колесу1

с диаметром начальной окружностиd

w

l

, а момент сопротивленияT

2

ведомого колеса2

направлен в сторону, противоположную вращению колеса. В эвольвентном зубчатом зацеплении точка контакта находится всегда на линии, являющейся общей нормалью к соприкасаемым профилям. Следовательно, сила давления зубаF

ведущего колеса на зуб ведомого будет направлена по нормали. Перенесем силу по линии действия в полюс зацепленияP

и разложим ее на две составляющие. Ft

’

Ft

’

Касательная составляющая F

t

называется окружной силой. Она

совершает полезную работу, преодолевая момент сопротивления T

и приводя в движение колеса. Ее величину можно вычислить по формуле F

t

= 2T

/d

w

. Составляющая по вертикали называется радиальной силой

и обозначаетсяF

r

. Эта сила работы не совершает, она только создает дополнительную нагрузку на валы и опоры передачи. При определении величины обеих сил можно пренебречь силами трения между зубьями. В этом случае между полным усилием давления зубьев и его составляющими существуют следующие зависимости: F

n

=F

t

/(cos α cos); F

r

=F

t

tg α/ cos , где α – угол зацепления. Зацепление цилиндрических прямозубых колес имеет ряд существенных динамических недостатков: ограниченные значения коэффициента перекрытия, значительный шум и удары при высоких скоростях. Для уменьшения габаритов передачи и уменьшения плавности работы часто прямозубое зацепление заменяют косозубым, боковые профили зубьев которого представляют собой эвольвентные винтовые поверхности. В косозубых передачах полное усилие F

направлено перпендикулярно зубу. Разложим эту силу на две составляющие:F

t

– окружное усилие колеса иF

a

– осевая сила, направленная вдоль геометрической оси колеса; F

a

=F

t

tg β, где – угол наклона зуба. Таким образом, в косозубом зацеплении в отличие от прямозубого действуют три взаимно перпендикулярные силы F

a

,F

r

,F

t

, из которых толькоF

t

совершает полезную работу. 6. Конструкция колес. Материалы и допускаемые напряжения Конструкция колес.

При изучении принципов конструирования зубчатых передач основной целью является усвоение методики определения формы и основных параметров колес по условиям работоспособности и эксплуатации. Достижение указанной цели возможно при решении следующих задач: а) выбор оптимальных материалов колес и определение допускаемых механических характеристик; б) расчет размеров колес по условиям контактной и изгибной прочности; в) разработка конструкции зубчатых колес. Зубчатые передачи являются типовыми преобразователями, для которых разработано достаточно много обоснованных конструктивных оптимальных вариантов. Обобщающая схема конструкции зубчатого колеса может быть представлена как сочетание трех основных конструктивных элементов: зубчатого венца, ступицы и центрального диска (рис. 5.9). Форму и размеры зубчатого колеса определяют в зависимости от числа зубьев, модуля, диаметра вала, а также от материала и технологии изготовления колес. На рис. 5.8 показаны примеры конструкций зубчатых колес механизмов. Размеры колес рекомендуется брать в соответствии с указаниями ГОСТ 13733–77. Нажав на кнопку "Скачать архив", вы скачаете нужный вам файл совершенно бесплатно. Чтобы скачать архив с документом, в поле, расположенное ниже, впишите пятизначное число и нажмите кнопку "Скачать архив" Расчет и нормирование точности зубчатой передачи. Выбор степеней точности зубчатой передачи. Выбор вида сопряжения, зубьев колес передачи. Выбор показателей для контроля зубчатого колеса. Расчет и нормирование точностей гладко цилиндрических соединений. контрольная работа , добавлен 28.08.2010 Зубчатые механизмы, в которых движение между звеньями передается последовательным зацеплением зубьев. Классификация зубчатых передач. Элементы теории зацепления передачи. Геометрический расчет эвольвентных прямозубых передач. Конструкции зубчатых колес. презентация , добавлен 24.02.2014 Геометрия зубчатого зацепления. Циллиндрические, конические, червячные, прямозубные, шевронные колеса. Основные параметры рейки. Геометрические размеры передач. Ряды зубчатых колес. Построение картины скоростей для планетарного зубчатого механизма. презентация , добавлен 04.09.2013 Изучение теоретических основ нарезания зубчатых колес методом обкатки зубчатой рейкой. Построение профилей колес с помощью прибора. Фрезерование зубьев цилиндрического колеса. Форма зуба в зависимости от смещения. Положение рейки относительно колеса. лабораторная работа , добавлен 04.06.2009 Выбор электродвигателя: порядок расчета требуемой мощности и других параметров. Обоснование выбора зубчатой передачи: выбор материалов, расчет допустимого напряжения и изгиба, размеров зубьев колеса и шестерни, проверочный расчет валов редуктора. курсовая работа , добавлен 11.01.2013 Геометрические параметры конических зубчатых передач. Силы в конических зубчатых передачах. Передаточное число как отношение числа зубьев ведомой шестерни к ведущей. Приведение прямозубого конического колеса к эквивалентному прямозубому цилиндрическому. реферат , добавлен 15.03.2014 Конструктивные особенности и параметры цилиндрических и конических зубчатых передач. Насадной зубчатый венец. Скольжение зубьев в процессе работы передачи. Силы в прямозубой цилиндрической передаче. Критерии работоспособности закрытых зубчатых передач. презентация , добавлен 25.08.2013 Принцип действия зубчатой передачи основан на зацеплении пары зубчатых колес. Классификация зубчатых передач осуществляется по следующим признакам: по расположению осей валов:

- передачи с параллельными осями (цилиндрические)

- передачи с пересекающими осями (конические)

- передачи с перекрещивающимися осями (цилиндрические винтовые)

по расположению зубьев:

- прямозубые;

- косозубые

- по форме профиля зубов.

- эвольвентные;

- круговые.

Цилиндрические зубчатые передачи. Выполняются с цилиндрическими колесами внешнего внутреннего зацепления кроме того, применяют передачи между зубчатым колесом и рейкой. Достоинства:

- малые габариты;

- высокая нагрузочная способность;

- большая долговечность и надежность;

- высокий КПД;

- постоянство передаточного отношения;

- возможность применения в широком диапазоне скоростей, мощностей и передаточных отношений.

Недостатки:

- шум при больших скоростях;

- повышенные требования к изготовлению;

- высокая жесткость не позволяющая компенсировать динамические нагрузки.

Меньшее из пары зубчатых колес называют шестерней,

а большее - колесом.

Термин «зубчатое колесо» является общим.

Параметрам шестерни приписывают индекс 1,

а параметрам колеса - 2.

Кроме того, различают индексы, относящиеся: w - к начальной поверхности или окружности;

b - к основной поверхности или окружности;

а - к поверхности или окружности вершин и головок зубьев;

f- к поверхности или окружности впадин и ножек зубьев.

Параметрам, относящимся к делительной поверхности или окружности, дополнительного индекса не приписывают.

51. Резьбы

.(не весь) Расчет резьбы на прочность

Основные виды разрушения крепежных резьб - срез витков.

В соответствии с этим основным критериями работоспособности и расчета для крепежных резьб являются прочность, связанная с напряжениями среза τ, Условия прочности резьбы по напряжениям среза τ =F/(π d 1 H K K m)≤[

τ]

для винта, τ =F/(π d H K K m) ≤ : [

τ]

для гайки где: d и d 1

наружный и внутренний диаметры резьбы; Н

- высота гайки или глубина завинчивания винта в деталь; K=ab/p

или К=се/р

- коэффициент полноты резьбы; К т

- коэффициент неравномерности нагрузки по виткам резьбы. Если материалы винта и гайки одинаковы, то по напряжениям среза рассчитывают только резьбу винта, так как d 1 Сварные соединения, Способы сварки. Расчет на прочность сварных соединений.

Виды сварки применяемые в аппаратостроении следующие: Дуговая ручная; дуговая автоматическая; в среде защитных газов; атомно-водородная; электрошлаковая (для соединения корпусных деталей); контактная; ацетилено-кислородная; взрывом; холодная прессовая; индукционная; плазменно-лучевая; ультразвуковая. Прочность сварного соединения зависит от следующих основных факторов: качества основного материала, определяемого его способностью к свариванию, совершенства технологического процесса сварки; конструкции соединения; способа сварки; характера действующих нагрузок (постоянные или переменные).(ЛАБОРАТОРНАЯ) Классификация подшипников.

Подшипники служат опорами для валов и вращающихся осей. Они воспринимают радиальные и осевые нагрузки, приложенные к валу, и сохраняют заданное положение оси вращения вала. Подшипники классифицируют по виду трения и воспринимаемой нагрузке. По виду трения различают: подшипники скольжения, у которых опорный участок вала скользит по поверхности подшипника; подшипники качения, у которых трение скольжения заменяют трением качения шариков или роликов. По воспринимаемой нагрузке различают подшипники: радиальные - воспринимают радиальные нагрузки; упорные - воспринимают осевые нагрузки; радиально-упорные - воспринимают радиальные и осевые нагрузки. Опорный участок вала называют цапфой. Форма рабочей поверхности подшипника скольжения, так же как и форма цапфы вала, может быть цилиндрической, плоской, конической или шаровой. Цапфу, передающую радиальную нагрузку, называют шипом, если она расположена на конце вала, и шейкой при расположении в середине вала. Цапфу, передающую осевую нагрузку, называют пятой, а опору подшипника - подпятником. Подпятники работают обычно в паре с радиальными подшипниками.

Классификация зубчатых колес по форме профиля зубьев, их типу, взаимному расположению осей валов. Основные элементі зубчатого колеса. Расчет основных геометрических параметров цилиндрической зубчатой передачи. Измерение диаметра вершин зубьев колеса.

Перед скачиванием данного файла вспомните о тех хороших рефератах, контрольных, курсовых, дипломных работах, статьях и других документах, которые лежат невостребованными в вашем компьютере. Это ваш труд, он должен участвовать в развитии общества и приносить пользу людям. Найдите эти работы и отправьте в базу знаний.

Мы и все студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будем вам очень благодарны.Подобные документы