Как должен выглядеть идеальный подбородок. Ментопластика — ваш идеальный подбородок

Классификация текстильных нитей

Мононить представляет собой однониточную нить, не делящуюся в продольном направлении без разрушения, пригодную для непосредственного использования в текстильных изделиях.

Комплексная нить состоит из двух или более элементарных нитей, соединенных между собой скручиванием или склеиванием. Элементарная нить представляет собой одиночную нить, которая является составной частью комплексной нити или жгута. Элементарная нить не может быть использована как мононить.

Пряжа - нить, состоящая из волокон, соединенных скручиванием или склеиванием.

Крученая нить - нить, скрученная из двух или более комплексных нитей, пряжи или того и другого вместе.

Фасонная нить - нить, имеющая периодически повторяющиеся местные изменения структуры (узелки, петли, утолщения и т. д.) и окраски.

Армированная нить - особый вид неоднородных нитей, получаемых при обвивании стержневого компонента нагонными нитями или волокнами.

Текстурированная нить - нить, структура которой путем дополнительных обработок изменена для повышения удельного объема или растяжимости.

По виду использованного сырья пряжа делится на однородную и смешанную, а нити - на однородные и неоднородные. Однородные нити и пряжа состоят из волокон одного вида сырья, смешанная пряжа - из смеси разных по виду сырья волокон, неоднородная нить - из нитей различного вида сырья.

Нити и пряжу изготовляют из натуральных и химических (искусственных и синтетических) волокон. Натуральное волокно имеет природное происхождение (растительное, животное, минеральное). Химические волокна изготовлены из природных или синтетических высокомолекулярных веществ. К ним относятся искусственные волокна, полученные из природных высокомолекулярных веществ. Синтетические волокна изготовлены из синтетических высокомолекулярных веществ.

Из натуральных волокон вырабатывают хлопчатобумажную, льняную, шерстяную пряжу и натуральный шелк.

Хлопчатобумажную пряжу вырабатывают суровую, крашеную и меланжевую (полученную из крашеного хлопка).

Льняную пряжу вырабатывают по системе мокрого и сухого прядения. Пряжа из льняного волокна в зависимости от способа отделки может быть суровой, вареной, беленой и крашеной.

Шерстяную пряжу изготовляют по гребенной и аппаратной системам прядения. В зависимости от линейной плотности шерстяного волокна гребенную пряжу подразделяют на тонкогребенную, грубогребенную и полугребенную, а аппаратную - на тонкосуконную и грубосуконную. Значительную часть шерстяной пряжи скручивают в два сложения.

Натуральный шелк получают при разматывании коконов тутового и дубового шелкопряда в виде комплексно склеенных нитей (шелка-сырца). Кроме того, выпускают крученый натуральный шелк с различным числом кручений: с обычной круткой - до 600 кр/м и креповой круткой - до 3200 кр/м. Из отходов, получаемых при переработке натурального шелка, изготовляют шелковую пряжу.

К искусственным волокнам относятся вискозные, ацетатные, триацетатные и медно-аммиачные. Искусственные волокна также используют в чистом виде и в смеси с натуральными.

Синтетические волокна в зависимости от химической структуры подразделяют на несколько видов: полиамидные (капрон, анид, энант), полиэфирные (лавсан), полиакрилонитрильные (нитрон), полиолефиновые (полипропилен, полиэтилен) и др., из которых изготовляют нити и штапельное волокно для получения однородной и смешанной пряжи. Нити из синтетических волокон обладают повышенной прочностью, стойкостью к истиранию и многократным нагрузкам.

Полиамидные и полиэфирные волокна, обладающие низкой термопластичностью, чаще, чем другие волокна, используют для изготовления текстурированных нитей, которые отличаются повышенной объемностью, пушистостью и мягкостью. Структура текстурированных нитей изменена механическим способом (скручиванием, прессованием, гофрированием, вязанием) и зафиксирована тепловой обработкой. К текстурированным нитям относятся: эластик (спирально извитые), гофрон (плоско извитые), аджилон (пространственно извитые), таслан (петлистые), а также мелан, мэрон и др.

В статье использованы материалы учебника "Материаловедение швейного производства" (авторы Бузов Б.А., Модестова Т.А., Алыменнова Н.Д.)

Текстильные нити классифицируют по следующим признакам:

1) По структуре. Структура текстильных нитей определяется формой и размерами элементов, составляющих нити, взаимным их расположением и связями между ними. Нити по структуре делятся на два типа:

· первичные, получаемые сразу, непосредственно после их изготовления;

· вторичные - получаемые из первичных нитей путем дальнейшей переработки с целью изменения их внешнего вида и свойств.

Первичные нити делятся на следующие классы:

· Элементарные нити, т. е. одиночные, не делящиеся без разрушения в продольном направлении и являющиеся составными элементами комплексных нитей. Это самые простые по структуре нити и свойства их зависят от химического состава, молекулярной и надмолекулярной структуры составляющего их полимера. Если элементарная нить пригодна для изготовления, непосредственно из нее изделий, т. е. обладает комплексом необходимых для этого свойств она называется мононитью.

· Разрезные нити - нити, полученные скручиванием узких, тонких, протяженных отрезков бумаги, разнообразных пленок и др. материалов, называемых полосками.

· Комплексные нити, состоят из нескольких продольных элементарных нитей, соединенных между собой скручиванием или (значительно реже) склеиванием.

· Жгутики - комплексы большого числа элементарных нитей, предназначенных для изготовления волокон или изделий.

· Пряжа - текстильная нить, состоящая из продольно и последовательно соединенных, сравнительно коротких элементарных волокон посредством скручивания.

Пряжу можно классифицировать по различным признакам.

По составу волокон:

· Однородная (состоит из одноименных волокон (хлопчатобумажная, шерстяная и др.);

· Смешанная (неоднородная)(состоит из разноименных волокон). Составы смесей чрезвычайно разнообразны. Широко распространены двух- и трехкомпонентные смеси.

По отделке и окраске:

· суровая (без отделки);

· отбеленная;

· гладкокрашеная;

· кислованная;

· меланжевая (из смеси цветных волокон);

· мулинированная (из двух или более разноцветных нитей);

· пряжа фасонного крашения (имеет цветовой эффект, полученный за счет применения специальных способов крашения или печатания, обеспечивающих неравномерное нанесение красителя на поверхность пряжи по ее длине);

· и пестрая (получают на прядильных машинах при одновременной переработке ровницы разных цветов).

По строению (конструкции):

· Однониточная (получают на прядильных машинах путем правого или левого скручивания прядомых волокон. При раскручивании однониточная пряжа распадается на составляющие волокна);

· Трощеная (состоит из двух и более продольно сложенных нитей, не скрученных между собой, и наиболее широко используется в трикотажном производстве);

· Фасонная.

По способу кручения она подразделяется на:

· Однокруточную (вырабатывается скручиванием двух или трех нитей одинаковой длины и имеет гладкую поверхность. Для уравновешивания крутки скручивание производится в сторону, противоположную крутке пряжи);

· Многокруточную(образуется при повторном скручивании крученой пряжи);

· Фасонную (с определенным внешним эффектом, полученная скручиванием нитей разной длины. При фасонном кручении нити движутся с разной скоростью. Нить, расположенная в центре, называется основной или стержневой, а обвивающая - нагонной или эффектной. Чтобы закрепить полученный эффект, фасонной нити дают дополнительную крутку (в противоположном направлении), скручивают ее с фиксирующей нитью). В свою очередь подразделяется на подвиды:

ь С прерывистым эффектом (может не иметь фиксирующей нити);

ь Шишковатая (получается в результате местного сгущения витков обвивающей нити вокруг стержневой);

ь Спиральная (образуется при разной степени натяжения стержневой и эффектной нити или при скручивании ровницы и однониточной пряжей);

ь Мушковатая (имеет хаотически расположенные на ее поверхности скопления волокон разного цвета);

ь С эффектом грубых волокон(с фильтром) (имеет выделяющиеся на ее поверхности отдельные или суровые цветные волокна большой линейной плотности (обычно вискозные));

ь С непсом (имеет шаровидные утолщения);

ь Переслежистая (имеет толстые и тонкие участки различной протяженности);

· Армированную (имеет сердечник из синтетических комплексных нитей, обвитый по всей длине хлопковыми, шерстяными или штапельными волокнами);

· Текстурированную (обладает объемностью, пористостью, пушистостью, мягкостью и высокой растяжимостью. Такую пряжу получают двумя способами: прядением смесей, содержащих высокоусадочные волокна, с последующей термообработкой полученной пряжи или аэродинамическим способом, при котором формирование пряжи происходит под воздействием потоков сжатого воздуха, разрыхляющих ее структуру);

· Комбинированную, делится на два подвида:

ь Эластичная (скручена из двух фасонных волнистых нитей (эластичная нить и хлопковая или шерстяная лента) прошедших термическую обработку);

ь Ворсистая (формируется аэродинамическим способом - под воздействием струй сжатого воздуха волокна хлопка или шерсти перепутываются с комплексными синтетическими нитями).

По толщине пряжа делится на три вида:

· средней толщины (линейная плотность 11-30 текс);

· малой (менее 11 текс);

· большой толщины (более 30 текс).

Прядильное производство - совокупность технологических процессов, необходимых для выработки (из относительно коротких волокон) непрерывной нити -- пряжи, используемой для изготовления текстильных изделий: тканей, трикотажа, гардин, сетей, шнуров, ниток, канатов и др. Иногда прядильное производство называют прядением.

В зависимости от вида перерабатываемых волокон различают хлопко-, шерсто-, льнопрядение и т.п. В прядении волокна, поступающие на переработку, разрыхляются и очищаются, затем из волокон формируется лента, из которой после вытягивания и укрепления (кручения или сучения).

Сучение - упрочнение волокнистого продукта (ленточки) закатыванием его двумя сжимающими параллельными поверхностями сучильных рукавов.

После одного из этих процессов получают ровницу. Она представляет собой промежуточный продукт между лентой и пряжей. Волокна в ровнице несколько распрямлены и расположены по её длине достаточно равномерно.. В дальнейшем из ровницы или из ленты вытягиванием или дискретизацией (разделением) с последующим сложением и кручением вырабатывается пряжа.

В прядильном производстве различают 3 основных этапа переработки волокон: подготовку волокон к прядению и формирование ленты; предпрядение -- получение ровницы; прядение -- формирование пряжи. В некоторых случаях первые этапы объединяются (аппаратная система прядения) или исключается 2-й этап, а пряжа производится непосредственно из ленты (безровничное прядение).

1. Подготовка волокон к прядению начинается с разрыхления (разделения на мелкие клочки) спрессованного сырья при помощи игл, колков, зубьев и др. рабочих органов питателей, рыхлителей, разрыхлителей и др. машин. Очистка волокон от примесей производится главным образом механическим способом в трепальных машинах (возможны также аэродинамические и электропневматические способы). Разрыхление обычно сопровождается очисткой волокон, а очистка -- разрыхлением. В шерсто- и льнопрядении трепание -- основной процесс, при котором волокнистая масса одновременно разрыхляется и очищается.

Для равномерного распределения в смеси волокон различного вида, т. е. для придания материалу одинаковых свойств, волокна смешиваются. прядении применяются организованный способ смешивания (продольное сложение слоев, потоков, лент и т.п.) и неорганизованный, или случайный (распределение волокон в результате ворошения -- перемешивания). Смешивание осуществляется в специальных смешивающих машинах, а неорганизованное смешивание -- также в разрыхлительных машинах как сопутствующий процесс.

Разрыхлительные, трепальные и смешивающие машины агрегатируются, образуя разрыхлительно-трепальную установку в хлопкопрядении, или объединяются в поточную линию в шерсто- и льнопрядении.

2. Затем обрабатываемый материал подвергается чесанию, в результате которого волокна разъединяются и окончательно очищаются от мелких и цепких примесей и пороков. Различают 2 основные метода чесания: кардочесание, при котором волокна подвергаются воздействию игл или зубьев рабочих органов шляпочной или валичной чесальной машины и гребнечесание, которое осуществляется на гребнечесальных машинах.

В результате кардочесания образуется тонкий слой мало распрямленных и слабо ориентированных волокон (ватка-прочёс), который на тех же чесальных машинах формируется в ленту. После гребнечесания получается ватка-прочёс, состоящая из более длинных и хорошо распрямленных ориентированных волокон.

Этап подготовки волокон в прядении завершается на ленточных машинах вытягиванием ленты до заданной тонины и сложением её. При вытягивании, обычно осуществляемом механическим вытяжным прибором, лента в результате смещения волокон утоняется, волокна при этом распрямляются, разъединяются и ориентируются. В процессе сложения лент отдельные участки их складываются в самых разнообразных комбинациях, что обусловливает выравнивание продукта. Для получения эффективного распрямления и смешения волокон процессы вытягивания и сложения повторяются 2--3 раза. Наиболее эффективно выравнивание толщины ленты с помощью автоматического регулятора, который изменяет размеры вытяжки в вытяжном приборе в зависимости от толщины входящей в прибор лепты.

Прядение непосредственно из ленты на кольцевых прядильных машинах не получило широкого распространения, т.к. в этом случае конструкция вытяжных приборов машин усложнялась. Поэтому на этапе предпрядения из ленты вырабатывается ровница. На ровничных машинах осуществляются процессы вытягивания и кручения (или сучения) ленты, а также наматывание ровницы на катушку. Кручение придаёт ровнице необходимую прочность и осуществляется с помощью рогульчатого веретена Процесс сучения осуществляется на ровничных машинах шерстопрядильного производства.

3. На последнем этапе прядильного процесса -- прядении, ровница вытягивается до тонины пряжи в вытяжных приборах, скручивается, т. е. превращается в пряжу, из которой формуется паковка (початок). Кручение и наматывание пряжи ведётся крутильно-мотальным механизмом, включающим веретено, кольцо и бегунок. Перспективны безверетённые способы прядения, обеспечивающие увеличение производства в 2--3 раза. При таком прядении процессы кручения и наматывания осуществляются самостоятельными рабочими органами. Учитывая вид сил, действующих на волокна, различают следующие способы безверетённого прядения: пневмомеханический, вихревой и электромеханический.

Например, при пневмомеханическом прядении дискретизированные волокна струей воздуха подаются в быстро вращающуюся камеру, где отбрасываются на сборную поверхность (жёлоб) камеры, образуя ленточку, которая выводится из камеры и наматывается на бобину. Кручение пряжи происходит в результате вращения камеры. Для производства гребенной пряжи из шерсти, используется безверетённое самокруточное прядение. При формовании самокруточной пряжи осуществляется вытягивание продукта (ровницы или ленты) в вытяжном приборе; реверсивное кручение ленточек в крутильном устройстве; самоскручивание при продольном соединении 2 продуктов, имеющих крутку периодически меняющегося направления; наматывание пряжи.

В зависимости от свойств перерабатываемого волокна и требуемых свойств пряжи применяется несколько систем прядения, которые отличаются главным образом видом чесания.

Кардная система прядения (кардочесальные машины) используется для производства пряжи средней и большой линейной плотности из однородных волокон средней длины, например средневолокнистого хлопка, химических волокон, коротковолокнистого льна и очёсов. Линейная плотность пряжи из средневолокнистого хлопка, полученной этим способом обработки, равняется 16 84 текс. Пряжа, выпрядаемая по карданной систем при использовании окрашенных в один или разные цвета волокон носит название - меланжевая пряжа.

Гребенная система (кардочесальные и гребнечесальные машины) применяется при получении гребенной пряжи малой и средней линейной плотности из длинных относительно равномерных волокон и смесей, например длинноволокнистого хлопка, равномерной по длине шерсти, очёсов льна, химических волокон, отходов шёлка. По гребенной системе без кардочесания изготовляют пряжу малой и средней линейной плотности из наиболее длинных однородных волокон, например длинноволокнистого льна, пеньки, отходов шёлка и самой длинной шерсти. Гребенная система используется для получения более прочной, тонкой и чистой пряжи. Показатели линейной плотности при прядении из грубой шерсти длинного волокна равняются 15, 42 текс. При использовании тонковолокнистого хлопка - 5,11,5 текс. Данная система прядения используется для создания изделий самого лучшего качества и высокой прочности. Минусом является большая потеря сырья. В отходы может уходить до 20% волокна из общей массы.

Аппаратная система, характеризующаяся применением 2--3 переходов валичных чесальных машин и отсутствием ленточных и ровничных машин, предназначается для изготовления пряжи большой линейной плотности из коротких и неравномерных волокон различных видов и их смесей, например короткой и неравномерной по длине шерсти, коротковолокнистого хлопка, химических волокон. Такая пряжа более рыхлая, пушистая и неравномерная, чем кардная. Данная система отлично подходит для получения пряжи, обладающей большой линейной плотностью (от 50 до 200 текс.) из грубых и неоднородных пород шерсти и различных смесей волокон.

Штапельная система используется при производстве пряжи из жгута элементарных химических нитей. В этой системе отсутствуют процессы разрыхления, трепания и чесания. Лента формируется на штапелирующих машинах из волокон, образующихся при разрезании или разрыве нитей. В однопроцессной штапельной системе пряжа образуется на прядильной машине, на которой осуществляются штапелирование, вытягивание ленточки, кручение и наматывание пряжи. Если штапелирование ведётся на ровничной машине, а пряжа вырабатывается из ровницы на кольцепрядильной машине, то система называется двухпроцессной штапельной. Текстурированную (высокоэластичную) пряжу получают на кардной или гребенной системе из смесей разноусадочных химических волокон. Меланжевая пряжа изготовляется из смеси разноокрашенных волокон. Кручёная пряжа производится на прядильно-крутильных машинах или крутильных машинах.

Технологический режим работы машин прядении регламентируется планом прядения и зависит от свойств перерабатываемого сырья, назначения пряжи и характеристик машин. В план прядения включаются важнейшие технологические параметры: линейная плотность выходящего продукта, крутка и вытяжка, число сложений и т.д.(Пример устройства машины см. в Приложении Ж)

Дальнейшее совершенствование прядильного производства связано с созданием высокопроизводительных машин и поточных линий, использованием оптимального объёма паковок и автоматизацией их съёма и транспортировки, применением централизованного контроля режима работы машин и характеристик продукта, внедрением автоматизированной системы управления технологическими процессами.

По способу прядения хлопчатобумажная пряжа делится на:

· аппаратную,

· кардную,

· гребе6нную;

шерстяная на:

· аппаратную,

· гребенную;

шелковая - на:

· аппаратную,

· гребенную,

· очесочную из натурального шелка;

· льняная - на:

· льняную сухого прядения (л/с),

· льняную мокрого прядения (л/м),

· очесочную сухого прядения (о/с) ,

· очесочную мокрого прядения (о/м)

2) По характеру извитости текстурированные нити можно разделить на:

· Спиральноизвитые - с пространственным расположением извитков. Сюда относятся сильнорастяжимые нити типа эластик и нити с повышенной растяжимостью типа мэрон и мэлан;

· Плоскоизвитые - с гармошкоподобными извитками, расположенными в одной плоскости. Сюда относится текстурированная нить с повышенной растяжимостью типа гофрон;

· Петлистые - имеющие на поверхности петельки различных размеров как по длине, так и по поперечнику нити. Сюда относится текстурированная нить с обычной растяжимостью (т. е. растяжимостью, близкой к обычным, не текстурированными нитям) типа аэрон.

3) В зависимости от вида и происхождения волокон нити делят на:

· Однородные - состоят из волокон или нитей одного и того же волокнистого состава, например хлопчатобумажная пряжа, вискозная комплексная нить;

· Неоднородные - нити полученные скручиванием нитей разного волокнистого состава, но каждая отдельная нить состоит из волокон одного вида. Например, хлопчатобумажная пряжа скрученная с шерстяной;

· Смешанные содержат смешанную из разных волокон пряжу, например, шерстолавсановая пряжа.

4) По составу:

· Науральные;

· Искусственные;

· синетические

По отделке пряжу из натуральных волокон делят на:

· Суровую;

· Опаленную;

· Мерсеризованную;

· меланжевую.

5) По назначению различают:

· нити, предназначенные для ткацкого производства,

· трикотажного производства,

· ниточного производства и галантерейной промышленности (для выработки гардин, тюля, кружев),

· для канатно - веревочных изделий,

· для специального назначения (для выработки технических изделий).

Это тонкое, гибкое и прочное тело значительной длины; используется для изготовления текстильных изделий - тканей, трикотажа, нетканых материалов и т.п. непосредственно или после предварительной обработки.

Различают нити текстильные исходные, первичные и вторичные. К исходным нитям текстильным относятся нити, не делящиеся в продольном направлении без нарушения: элементарные (химические, натуральные, в том числе шёлк-сырец, и минеральные), мононити (химические), а также узкие полоски из бумаги, плёнки и т.п.

В отличие от элементарных нитей, мононити непосредственно используются для выработки изделий - тонких чулок, сеток и др. К первичным нитям текстильным относятся пряжа, вырабатываемая из волокон текстильных, комплексные нити, состоящие из пучка (двух и более) элементарных нитей, соединённых скручиванием или другими способами, а также разрезные нити текстильные, получаемые скручиванием полосок.

Пряжа может быть простая, фасонная, текстурированная (высокообъёмная) и армированная.

Фасонными называются нити текстильные, структура которых периодически изменяется путём образования утолщений, петель и т.п. Текстурированными называются нити текстильные, структура которых видоизменена для повышения объёма или растяжимости. К вторичным нитям текстильным относятся кручёные нити, обычно получаемые скручиванием нескольких первичных. Вторичные нити текстильные также изготовляют текстурированными и фасонными.

Кроме того, по составу нити текстильные могут быть однородные - из материала одного вида (например, пряжа хлопчато-бумажная, шерстяная, вискозная и т.д.), смешанные - из смеси волокон (льно-лавсановая пряжа и т.д.) и неоднородные (скрученные ацетатно-вискозные комплексные нити). Нити текстильные, полученные скручиванием пряжи и комплексных нитей, называются комбинированными.

Большое разнообразие ассортимента нитей текстильных достигается применением дополнительных операций и процессов при их выработке (например, опалка, крашение, отбеливание). Нити текстильные применяются также для изготовления искусственных мехов, дублированных материалов; некоторые виды нитей текстильных используются для получения швейных ниток, фильтров для химической промышленности, канатов и т.п.

Лит. см. при ст. Волокна текстильные. Г. Н. Кукин

Источник: Большая советская энциклопедия

Классификация волокон

С учетом классификационных признаков волокна делятся на:

натуральные

химические.

К натуральным волокнам относят волокна природного (растительного, животного, минерального) происхождения: хлопок, лен, шерсть и шелк. К химическим волокнам – волокна, изготовленные в заводских условиях. При этом химические волокна подразделяются на искусственные и синтетические.

Искусственные волокна получают из природных высокомолекулярных соединений, которые образуются в процессе развития и роста волокон (целлюлоза, фиброин, кератин). К тканям из искусственных волокон относятся: ацетат, вискоза, штапель, модаль. Эти ткани прекрасно пропускают воздух, очень долго остаются сухими и приятны на ощупь. Сегодня все эти ткани активно используются производителями чулочно-носочной продукции, а, благодаря новейшим технологиям, способны заменять натуральные.

Синтетические волокна получают путем синтеза из природных низкомолекулярных соединений (фенола, этилена, ацетилена, метана и др.) в результате реакции полимеризации или поликонденсации в основном из продуктов переработки нефти, каменного угля и природные газов.

Виды нитей

Волокна являются основой для изготовления элементарных нитей, в зависимости от способа соединения которых затем получают множество других нитей. Различают следующие виды нитей:

одиночная – нить, которая не делится в продольном направлении без разрушения и может быть непосредственно использована в производстве текстильных изделий (часто называется мононитью). Мононити получают из синтетических волокон, они имеют обычно круглое сечение, а, в зависимости от толщины, мононити могут использоваться при выработке легких тонких тканей для блузок и тяжелых для прокладочных материалов.

комплексная – нить, состоящую из двух или нескольких элементарных нитей, соединенных между собой скручиванием или склеиванием

крученая – нить, получаемая путем скручивания двух или более комплексных нитей, пряжи или из тех и других вместе

пряжа – нить, состоящая из волокон, соединенных между собой путем кручения в процессе прядильного производства.

При производстве швейных изделий используют самые разнообразные материалы. К ним относятся: ткани, трикотаж, нетканые материалы, натуральная и искусственная кожи, пленочные и комплексные материалы, натуральный и искусственный меха, а также швейные нитки, клеевые материалы, фурнитура.

Знание строения этих материалов, умение определять их свойства, разбираться в ассортименте и оценивать качество являются необходимыми условиями для разработки и производства высококачественной одежды, для правильного выбора методов обработки и установления режимов обработки материалов в процессе производства швейных изделий.

Наибольший объем в швейном производстве составляют изделия, выполненные из текстильных материалов.

Текстильные материалы, или текстиль, материалы и изделия, выработанные из волокон и нитей. К ним относятся ткани, трикотаж, нетканые полотна, швейные нитки и др.

Текстильное волокно представляет собой протяженное тело, гибкое и прочное, с малыми поперечными размерами, ограниченной длины, пригодное для изготовления пряжи и текстильных материалов.

Текстильная нить имеет ту же характеристику, что и текстильное волокно, но отличается от него значительно большей длиной. Нить может быть получена путем прядения волокон, и тогда она называется пряжей. Шелковую нить получают, разматывая кокон тутового шелкопряда. Химические нити формуют из полимера.

В зависимости от происхождения текстильные волокна делят на натуральные и химические. Данная классификация представлена (рисунок 1). К натуральным относятся волокна, создаваемые самой природой, без участия человека. Они могут быть растительного, животного или минерального происхождения.

Натуральные волокна растительного происхождения получают с поверхности семян (хлопок), из стеблей (лен, пенька и др.), из листьев (сизаль и др.), из оболочек плодов (койр).

Натуральные волокна животного происхождения представлены волокнами шерсти различных животных и коконным шелком тутового и дубового шелкопряда.

Химические волокна подразделяют на искусственные и синтетические.

Искусственные волокна получают путем химической переработки природных полимеров растительного и животного происхождения, из отходов целлюлозного производства и пищевой промышленности.

Сырьем для них служат древесина, семена, молоко и т.п. Наибольшее применение в швейной промышленности имеют текстильные материалы на основе искусственных целлюлозных волокон, таких как вискозное, триацетатное, ацетатное.

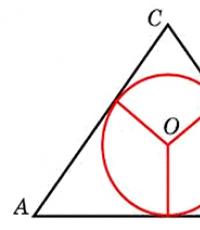

Рисунок 1 - Классификация текстильных волокон

Синтетические волокна получают путем химического синтеза полимеров, то есть создания имеющих сложную молекулярную структуру веществ, из более простых, чаще всего из продуктов переработки нефти и каменного угля.

К ним относят: полиамидные, полиэфирные, полиуретановые волокна, а также полиакрилонитрильные (пан), поливинилхлоридные (пвх), поливинилспиртовые.

Натуральные Волокна Растительного Происхождения

К волокнам растительного происхождения относят семенные и лубяные (рисунок 2).

Рисунок 2 - Классификация натуральных волокон растительного происхождения

К семенным волокнам относят хлопок.

Хлопком называют волокна, покрывающие семена однолетнего растения хлопчатника. Хлопчатник - растение теплолюбивое, потребляющее большое количество влаги. Произрастает в жарких районах.

В зависимости от длины волокна он бывает:

Коротковолокнистый длина волокна до 27 мм.

Средневолокнистый хлопчатник созревает через 130-140 дней с момента посева, дает волокно длиной 25-35 мм.

Длинноволокнистый хлопчатник имеет более длинный период созревания, меньшую урожайность, но дает более длинное (35-45 мм), тонкое в прочное волокно, которое применяется для выработки высококачественной пряжи.

В зависимости от зрелости волокна хлопка также делятся (рисунок 3).

Рисунок 3 - Эталоны зрелости волокон хлопка

Перезрелые волокна имеют толстые стенки, повышенную прочность, но при этом значительно увеличивается их жесткость. Эти волокна также не пригодны для текстильной переработки (рисунок 3 а).

Зрелое волокно хлопка содержит более 95 % целлюлозы, остальное представляет собой сопутствующие вещества (рисунок 3 б).

Незрелые тонкостенные волокна обладают малой прочностью, низкой эластичностью и плохо окрашиваются. Они не пригодны для текстильного производства (рисунок 3, в).

Степень зрелости волокон хлопка влияет на их прочность и удлинение. Доля пластической деформации в полном удлинении зрелого волокна хлопка составляет 50 %, поэтому хлопчатобумажные ткани сильно сминаются.

К лубяным волокнам относят:

Лен. Волокна льна относятся к так называемым лубяным волокнам, т. е. волокнам, получаемым из стеблей растений (рисунок 4). волокна льна являются наиболее ценными из всех лубяных благодаря высокой прочности, гибкости и хорошим сорбционным свойствам.

а - поперечный разрез, б - продольный разрез

Рисунок 4 - Элементарные волокна льна

Волокна конопли производят из стеблей растений, достигающих в высоту 1-2 метра. Использовали, главным образом, в канатном, упаковочном, мебельном и других производствах.

Пеньку получают из однолетнего травянистого растения. по сравнению с льняным пеньковое волокно более грубое и менее прочное. длинные волокна пеньки перерабатывают в канаты. однако одежные ткани привлекают приверженцев экологического стиля (эко - стиля) натуральной окраской зеленого, серого и коричневого оттенков. основными поставщиками пеньковых волокон являются германия, румыния, нидерланды и азиатские страны.

Родина джута - Индия, где он применялся в качестве волокнистого материала для грубых тканей. В настоящее время основное производство джута сосредоточено в Пакистане, Индии, Бангладеш. волокно джута грубее и толще льняного, однако, широкое распространение объясняется его дешевизной и большой гигроскопичностью. Высота стебля джута достигает 3-4 метров, оно не требует мятья, трепанья и усиленного расчесывания. Джутовое волокно способно впитывать до 27 % влаги, оставаясь на ощупь сухим. Используется джутовое волокно для упаковки таких продуктов как сахар, крупы, кофе, в производстве напольных покрытий, мебельных и джинсовых тканей, а также в смеси с шерстью и шелком.

Рами выращивают в Индии, Китае, Японии, южной европе. Из всех лубяных волокон рами является наиболее прочным и устойчивым к действию гнилостных процессов. Волокна рами имеют прекрасные характеристики по износостойкости: в два раза лучше льня, и в пять раз лучше хлопка. Нити рами очень блестящие, как шелк, хорошо окрашиваются и не теряют при этом свой великолепный шелковый глянец: прекрасно впитывают влагу и быстро сохнут.

Абака (манильская пенька) - это натуральное волокно родом с филиппинских островов. Получают волокна из листьев абака - так называется один из видов текстильного банана, достигающего в высоту 5 метров. Волокна равномерны по тонине, гигроскопичны, прочны, очень хорошо окрашиваются, но самое главное их преимущество - высокая стойкость к действию погоды и морской воды. Манильская пенька используется для производства канатов, морских парусов и других прочных тканей. В настоящее время абака применяется для выработки грубых и тонких одежных тканей, шляп и шляпной тесьмы.

Кокосовые волокна (койр) - их вытягивают из наружного покрытия кокосового ореха, то есть по сути - это шелуха, отходы кокосовой индустрии. Волокна грубые, жесткие, имеют коричневый цвет. используют кокосовые волокна в различных изделиях для придания им повышенной жесткости и износостойкости: в мебельной, обувной промышленности. Как наполнитель оно сохраняет свою упругость, не гниет ни при какой влажности, не слеживается.

Соевое волокно - создано на основе переработки растительных протеинов бобов сои. Благодаря содержанию в соевых бобах органических веществ и жирорастворимых витаминов, одежда из нового волокна способна даже предотвращать старение кожи.

Кенаф получают из однолетних растений кенафа. Из кенафа вырабатывают в основном мешочные и тарные ткани.

Кендырь - волокно очень прочное, устойчиво к загниванию. Используют кендырь для производства крученых изделий и пряжи для рыболовных сетей.

Натуральные Волокна Животного Происхождения

Основным веществом, составляющим натуральные волокна животного происхождения (шерсти и шелка), являются синтезируемые в природе животные белки - кератин и фиброин.

Рисунок 5 - Характеристика натуральных волокон животного происхождения

1) Шерстью принято называть волокна волосяного покрова различных животных: овец, коз, верблюдов и др. шерсть, снятая с овцы, называется руном. Овечья натуральная шерсть составляет более 95 % общего количества шерсти. Остальное приходится на долю верблюжьей и козьей шерсти, козьего пуха и др.

Основным веществом волокна шерсти является кератин, который относится к белковым соединениям. Волокно имеет три слоя: чешуйчатый, корковый и сердцевинный.

Шерстяные ткани мало пачкаются, мало мнутся и впитывают воду, но сильно впитывают водяной пар (до 40 % собственной массы), хорошо сохраняют тепло. Для того, чтобы разгладить шерстяную ткань, достаточно повесить изделие в помещении с влажным воздухом.

Шерстяные изделия имеют свойство свойлачивания, сваливания волокон, поэтому изделия стирают специальными моющими средствами при температуре воды 30 градусов, не трут, не скручивают, надолго не знамачивают.

Чешуйчатый слой является наружным слоем волокон и играет защитную роль. Он состоит из отдельных чешуек, представляющих собой пластинки, плотно прилегающие друг к другу и прикрепленные одним концом к стержню волокна. Каждая чешуйка имеет защитный слой.

Корковый слой является основным слоем волокна и включает в себя ряд продольно расположенных веретенообразных клеток, образующих тело волоса. В середине волокна имеется сердцевинный слой, который состоит из рыхлых тонкостенных клеток, заполненных пузырьками воздуха. Сердцевинный слой, не повышая прочности, способствует лишь увеличению толщины волокна, т.е. ухудшению его качества.

В зависимости от толщины и строения различают следующие основные типы волокон шерсти: пух, переходный волос, ость, мертвый волос (рисунок 6).

Рисунок 6 - Волокна овечьей шерсти

Пух - тонкое извитое волокно, имеющее два слоя: чешуйчатый, состоящий из кольцеобразных чешуек, и корковый.

Переходный волос несколько толще пуха. он состоит из трех слоев: чешуйчатого, коркового и прерывистого сердцевинного.

Ость - грубое прямое волокно, имеющее три слоя: чешуйчатый, состоящий из пластинчатых чешуек, корковый и сплошной сердцевинный.

Мертвый волос - наиболее толстое, грубое, но хрупкое волокно. оно покрыто крупными пластинчатыми чешуйками, имеет узкое кольцо коркового слоя и очень широкую сердцевину. Мертвый волос - жесткое, ломкое волокно с малой прочностью и плохой способностью окрашивается.

Вареная шерсть. Современные способы обработки шерсти способны придавать изделиям уникальные свойства. Такой является «вареная» шерсть. Высокоспециализированные барабанные машины, управляемые компьютером, свойлачивают шерстяные волокна при точно определенных пропорциях воды и силы при температуре 30-40 градусов. Воздействие высокой температуры на шерсть в процессе валяния способствуют тому, что она утрачивает свою естественную шероховатость, до конца носки сохраняет свою форму и качество, не поглощает влагу.

У зимней шерсти есть еще один конкурент - «холодная» шерсть - чистошерстяные камвольные ткани особого качества из супермягкой тонкой шерсти мериносов. Они отличаются легкостью, гигроскопичностью, практичностью и простотой в уходе.

Кашемир - это подшерсток горных коз определенной породы, который не стригут, а вычесывают или выщипывают вручную весной, когда после зимних холодов он животному не нужен. Основными поставщиками кашемира являются страны с резко континентальным климатом - Тибет, Монголия, Китай. кашмирский пух вычесывают специальным щипком. В год 1 коза дает примерно 100-200 грамм пуха. Для свитера понадобится пух 4-6 животных. В мире есть всего несколько марок, специализирующихся на производстве изделий из чистого кашмира: lamberto losani, pashmere, gunex, ривамонти, кучинелли.

Волокно мохер получают от древних ангорских пород коз. Основное поголовье ангорских коз разводят в Турции и американском штате Техас. Не так давно этих коз стали содержать в Австралии и Новой зеландии. От одной ангорской козы получают до 1,6 кг мохерового волокна. Турция, США и Китай ежегодно производят до 25 тысяч тонн этого волокна. Мохер - мягкий и гладкий материал, который пользуется популярностью у швейников всего мира. Из него шьют мужскую и женскую одежду, галстуки. Его часто смешивают с облегченной летней шерстью, благодаря чему одежда меньше мнется и приобретает шелковистость и блеск.

Шерсть ламы, альпака, викуньи. Все эти животные - представители южноамериканских верблюдов сегодня они обитают в основном на высокогорных плато в южных андах. Стрижка альпака производится с ноября по апрель. Стригут альпака вручную - во многих районах до сих пор сортируют вручную по цвету и качеству.

Викунья обитает только в некоторых районах перу, где ее бережно охраняют. Шерсть викуньи по мягкости и прочности несравнима ни с какими другими натуральными волокнами.

Верблюжья шерсть. Шерсть верблюдов, способная противостоять самым различным погодным воздействиям, обладает целым рядом уникальных свойств: низкой теплопроводностью, большой влагопоглощаемостью, прочностью и упругостью. Верблюжья шерсть почти в 2 раза легче и нежнее овечьей, так как более чем на 85 % состоит из пуха, который вычесывают, как правило, раз в год. Особенно ценной считается шерсть верблюжат, которую вычесывают с грудной части животного. Мытая верблюжья шерсть, которую не подвергают ни термической, ни химической обработке, используется для производства высококачественных одеял и пледов.

Сарлычьей шерстью называют шерсть яков. Цвет сарлычьей шерсти обычно черный или коричневый. Ее получают весной, когда яки линяют, и используют для производства одежды и одеял.

Производство шерстяных тканей состоит из нескольких этапов, которые можно представить в виде определенной схемы (рисунок 7).

Рисунок 7 - Технология производства шерстяных тканей

2) Сырьем для шелковых тканей являются волокна нитей, которые выделяют белкоотделительные железы тутового и дикого шелкопрядов.

Шелковые ткани отличаются благородным блеском. Они тонкие, мягкие, драпирующиеся, почти не мнущиеся. При стирке требует осторожность, так как шелк садится и теряет блеск. Ткань нельзя отжимать, выкручивать. влажные изделия заворачивают в ткань и слегка отжимают.

Для шелковых тканей характерны несколько другие этапы производства, нежели для шерстяных тканей (рисунок 8).

Рисунок 8 - Технология производства шелковых тканей

После первичной обработки и сушки коконов сматывают нить и получают шелк-сырец.

Средняя длина сматываемой нити 1000-1300 м.

Химические Волокна

Химические волокна получают путем химической переработки природных или синтетических высокомолекулярных соединений.

Химические волокна получаются в результате прядения (рисунок 9).

При мокром способе прядения фильеру помещают в коагуляционную (осадительную) ванну. Струйки прядильного раствора из фильеры попадают непосредственно в осадительную ванну. Поверхностные слои полимера коагулируют быстрее, образуя твердую оболочку. Внутренние слои коагулируют постепенно: по мере диффузии коагулянта через оболочку затвердевших слоев. Из ванны образующиеся нити подают на приемные вытяжные механизмы еще в пластическом состоянии.

а - сухим способом: 1 - фильтр; 2 - фильера; 3 - нити; 4 - обдувочная шахта; 5 - замасливающий ролик; 6 - приемная бобина;

б - мокрым способом: 1 - приемная бобина; 2 - коагуляционная ванна; 3 - нити; 4 - фильера; 5 - фильтр

Рисунок 9 - Формование нитей из раствора.

Сухой способ прядения отличается от мокрого тем, что прядильный раствор из фильеры попадает в термокамеру; нити затвердевают при высокой температуре на воздухе вследствие испарения растворителя.

Искусственные Волокна

К искусственным относят волокна из целлюлозы и ее производных. Вискозное, триацетатное, ацетатное волокна и их модификации (рисунок 10).

Рисунок 10 - Характеристика искусственных волокон

Вискозное волокно вырабатывается из целлюлозы, полученной из древесины ели, пихты, сосны.

Различают обычное вискозное волокно и его модификации.

Обычные вискозные волокна обладают рядом положительных свойств: мягкостью, растяжимостью, устойчивостью к истиранию, хорошей гигроскопичностью, светостойкостью.

Среди модификаций следует отметить следующие: высокопрочное вискозное волокно, вискозное высокомолекулярное волокно и полинозное волокно.

Высокопрочное вискозное волокно обладает наиболее равномерной структурой, что обеспечивает его прочность, устойчивость к истиранию и многократным изгибам.

Высокопрочное волокно сиблон придает тканям шелковистость, формоустойчивость, уменьшает их усадку, сминаемость.

Вискозное высокомолекулярное волокно является полноценным заменителем средневолокнистого хлопка. Волокно более прочное, упругое и износостойкое, чем обычное вискозное волокно.

Полинозное волокно - модифицированное вискозное волокно, являющееся полноценным заменителем тонковолокнистого хлопка при производстве сорочечных, бельевых, плащевых тканей, тонких трикотажных полотен и швейных ниток.

При стирке необходимо учитывать, что в мокром состоянии вискозные волокна теряют около 50 - 60 % прочности.

Вискозные ткани могут напоминать шелк, шерсть в зависимости от обработки волокон. Для вискозных тканей также характерен единый процесс производства, состоящий из нескольких стадий (рисунок 11).

Рисунок 11 - Технология производства шерстяных тканей

Триацетатные и ацетатные волокна называют ацетилцеллюлозными. они вырабатываются из хлопковой целлюлозы.

Под микроскопом поперечный срез ацетилцеллюлозных волокон менее изрезанный, чем вискозных, поэтому в продольном направлении они имеют меньше штрихов.

Ацетилцеллюлозные волокна обычно тоньше, мягче, легче вискозных и имеют больший блеск. По гигроскопичности, прочности, износостойкости ацетилцеллюлозные волокна уступают вискозным. В мокром состоянии волокна дают трудноустранимые замины, поэтому изделия из них при стирке не рекомендуется кипятить и выкручивать.

Метод производства ацетатного волокна основан на использовании уксуснокислых эфиров целлюлозы - ацетилцеллюлоз, растворимых в ряде органических растворителей.

При горении ацетатного волокна на его конце образуется оплавленный бурый шарик и ощущается характерный запах уксуса.

Гигроскопичность триацетатных волокон в 2,5 раза ниже, чем ацетатных.

Ацетатные волокна имеют малые сминаемость и усадку, способность сохранять в изделиях эффекты гофре, плиссе после мокрых обработок. Общие недостатки: высокая электризуемость, низкая устойчивость к истиранию, склонность к образованию заломов в мокром состоянии.

Синтетические Волокна

Преимущество синтетических тканей - дешевый способ производства, прочность, малая сминаемость. отрицательными свойствами являются малая гигроскопичность, воздухопроницаемость и элекризуемость. Синтетически волокна подразделяются на несколько видов (рисунок 12).

Рисунок 12 - Характеристика синтетических волокон

Полиамидные волокна. Волокно капрон, применяющееся наиболее широко, получают из продуктов переработки каменного угля и нефти.

Легкость, упругость, исключительно высокие прочность и износостойкость полиамидных волокон способствуют их широкому применению. Полиамидные волокна не разрушаются микроорганизмами и плесенью, не растворяются органическими растворителями, стойки к действию щелочей любой концентрации.

Шелон - структурно-модифицированное полиамидное легкое волокно, используемое при выработке шелковых блузочных и платьевых тканей.

Мегалон - модифицированное полиамидное волокно, близкое по гигроскопичности к хлопку, но превосходящее его по прочности и износостойкости в три раза.

Трилобал - профилированные полиамидные нити, имитирующие натуральный шелк.

Полиэфирные волокна. В общемировом производстве синтетических волокон полиэфирные волокна занимают первое место. Среди полиэфирных волокон хорошо известен лавсан. Исходным сырьем для получения лавсана служат продукты переработки нефти.

Характерными свойствами лавсана являются легкость, упругость, прочность, морозостойкость, стойкость к гниению и плесени, устойчивость к действию моли.

Лавсан устойчив к стирке и химической чистке. Гигроскопичность лавсана в 10 раз ниже, чем капрона, поэтому в текстильном производстве штапельный лавсан применяют для смешивания с вискозными и натуральными волокнами. В чистом виде лавсан используется для изготовления швейных ниток, кружев.

Полиуретановые волокна. Полиуретан используют для формования нитей спандекс (ликры). Волокна спандекс относятся к эластомерам, так как обладают исключительно высокой эластичностью.

Применяются нити спандекс для изготовления эластичных лент, тканей и трикотажных спортивных, корсетных и медицинских изделий.

Нити спандекса обладают легкостью, мягкостью, хемостойкостью, устойчивостью к действию нота и плесени, хорошо окрашиваются, придают изделиям упругость, эластичность, формоустойчивость и несминаемость. К их недостаткам относятся низкие гигроскопичность и теплостойкость, невысокая прочность и светостойкость.

Полиакрилонитрильные (пан) волокна. Исходным сырьем для изготовления нитрона служат продукты переработки каменного угля, нефти, газа. Нитрон - наиболее мягкое, шелковистое и теплое синтетическое волокно. По теплозащитным свойствам превосходит шерсть, но по стойкости к истиранию уступает даже хлопку. Прочность нитрона вдвое ниже прочности капрона, гигроскопичность очень низкая.

Поливинилхлоридные (пвх) волокна. Исходным сырьем для получения пвх волокон служат этилен и ацетилен. Выпускаются суровые и окрашенные в массе поливинилхлоридные волокна. Различают высокоусадочные волокна шерстяного хлопкового типа и малоусадочные. Высокоусадочные волокна в два раза прочнее малоусадочных. Вволокна негигроскопичны, не набухают в воде, но имеют высокую паропроницаемость.

ПВХ волокна морозостойки, стойки к действию микроорганизмов и плесени, щелочей, спирта и бензина. При сушке в токе горячего воздуха волокна дают необратимую тепловую усадку. Рекомендуется стирка изделий в теплых растворах моющих средств без кипячения обработка на паровоздушном манекене прессе и утюгом не допускается.

Хлорин не горит. При внесении в пламя волокно сжимается, ощущается запах хлора. Добавление хлорина снижает горючесть текстильных материалов.

Поливинилспиртовые волокна. Волокна вырабатываются из поливинилового спирта. Одно из волокон этой группы - винол. Винол - наиболее дешевое и гигроскопичное синтетическое волокно. По гигроскопичности винол приближается к хлопку, а по стойкости к истиранию в два раза его превосходит.

Винол стоек к действию мыльно-содовых растворов, но в мокром состоянии теряет прочность на 15 - 25 %. При производстве синтетических тканей необходимо так же соблюдать определенную последовательность операций (рисунок 13).

Полиолефиновые волокна. Самые легкие синтетические волокна, объемная масса их меньше единицы. Они не гигроскопичны, обладают высокой прочностью, биостойскостью, высоким коэффициентом трения.

Рисунок 13 - Технология производства синтетических тканей