Гибкий подход в ценах на колеса крановые. Большая энциклопедия нефти и газа

Колеса бывают двухребордные, одноребордные и безребордные. Под ребордой ходового кранового колеса понимают приподнятый край обода, направляющий колесо при движении по рельсу. Диаметры колес в зависимости от грузоподъемности, скорости движения и других параметров крана находятся в пределах 160-1000 мм.

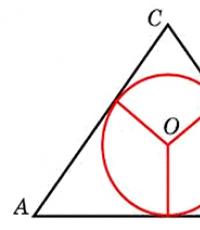

Рисунок 3 – Конструкции ходовых колес.

Как правило, ходовые колеса кранов изготовляют двухребордными. Одноребордные ходовые колеса применяют в опорных и подвесных тележках кранов мостового типа и подвесных тележках, передвигающихся по однорельсовому пути (монорельсу). Кроме направления движения колес и предотвращения схода их с рельсов реборды воспринимают горизонтальные поперечные силы, возникающие при передвижении крана.

Наибольшее распространение получила установка колес на угловых буксах. Буксы закрепляют болтами на раме тележки, концевой балке или балансире. От смещения при работе крана буксы удерживают платики, приваренные к металлоконструкции или балансиру и взаимодействующие с пазами в буксах. Такая фиксация установки обеспечивает взаимозаменяемость букс и сокращает трудоемкость при замене колес за счет исключения времени на выверку их положения. При использовании безребордных колес (главным образом в мостовых и передвижных консольных кранах) функции реборд выполняют дополнительные горизонтальные ролики.

Износ крановых колес происходит от трения реборд о головки рельсов при движении крана с перекосом, при нарушении правильности расположения колес в плане (перекос), взаимодействии с изношенными деформированными рельсами и др. Существенно влияет на интенсивность изнашивания колеса профиль его обода. При наличии радиусных переходов от беговой дорожки к ребордам износ уменьшается.

Приводные ходовые колеса закрепляют на валах с помощью шпонок, холостые ходовые колеса - на вращающихся осях без шпонок, а горизонтальные ролики - на неподвижных осях в подшипниках. Для обеспечения правильности монтажа и удобства замены при эксплуатации колеса, закрепленные на валах, монтируют на сферических подшипниках в буксах.

По форме поверхности катания ходовые колеса подразделяются на:

- цилиндрические,

- конические

- бочкообразные.

Цилиндрические крановые колеса имеют преимущественное применение для тележек и мостов кранов. Однако при движении моста крана с неизбежными перекосами относительно подкрановых путей приводные цилиндрические колеса не способствуют центрированию его хода, а их реборды, все время набегая на головку рельса, повышают сопротивление передвижению и подвергаются быстрому износу.

Рисунок 3 –Цилиндрические крановое колеса

По форме обода колеса подразделяются на цилиндрические и конические; по числу реборд — на одноребордные, двухребордные и безребордные.

Колеса, соединенные с механизмом передвижения крана или тележки, называются приводными или ведущими, остальные колеса являются ведомыми. Приводными обычно выполняется половина всех колес крана.

Колеса с коническим ободом применяются на кранах, передвигающихся по криволинейным участкам пути, и в качестве ведущих колес мостовых кранов с центральным приводом. В этом случае следует применять подкрановые рельсы типа KP и Р, имеющие скругленную головку. При наличии колес с коническим ободом уменьшается сопротивление передвижению мостового крана по рельсовым путям, легче происходит выравнивание возникающих перекосов крана. Уклон конической ходовой поверхности колеса принимается равным 1:20.

Ширина поверхности катания двухребордного колеса крана принимается на 30—40 мм более ширины головки рельса, а для колес крановых тележек на 15— 20 мм, чем обеспечивается нормальная проходимость кранов и их тележек при недостаточно точно уложенных рельсах. Диаметры и другие основные размеры крановых колес принимаются по ГОСТ 3569—74; конструкция колес не стандартизирована. Крановые колеса устанавливаются на подшипниках качения (шариковых или роликовых) с установкой на неподвижной оси или на валах с размещением последних в буксах, прикрепленных болтами к конструкции опорных узлов крана.

При наличии на кране восьми и более колес они могут быть попарно или более собраны в тележку, шарнирно присоединенную к ходовой раме или другой опорной конструкции крана. Шарнирное присоединение ходовой тележки к конструкции крана производится для равномерного распределения нагрузки по всем колесам.

Одноребордные колеса разрешается применять в следующих случаях:

- если ширина колеи пути наземных кранов не превышает 4 м и обе нитки пути лежат на одном уровне (портальные и железнодорожные краны). Колеса башенных кранов должны быть двухребордными независимо от ширины колеи;

- если наземные краны передвигаются каждой стороной по двум рельсам при соблюдении условия, что расположение реборд колес на одном рельсе противоположно расположению реборд колес на другом рельсе. Сдвоенные рельсы могут применяться для путей мостовых перегружателей и других кранов с целью уменьшения нагрузки на рельс;

- у опорных и подвесных грузовых тележек кранов мостового типа;

- у подвесных тележек, передвигающихся по однорельсовому пути. При одноребордных колесах у опорных кранов ширина обода за вычетом реборды должна превышать ширину головки рельса не менее чем на 30 мм.

Применение безребордных колес допускается на мостовых кранах и передвижных консольных при наличии устройств, исключающих сход колес с рельсов. Такими устройствами у колес мостовых кранов являются боковые направляющие ролики, устанавливаемые с двух сторон балансирной крановой тележки на специальных приливах ее корпуса. Эти ролики, смонтированные на подшипниках качения, выполняют роль реборды, но с меньшей потерей на трение.

Ходовые колеса бракуются при наличии лысок на ходовой поверхности, трещин или отколов на ребордах, трещин в диске или отогнутых реборд. Колеса должны быть также заменены при износе реборд, достигшем 50—60% первоначальной их толщины, или при износе поверхности катания более 15—20% первоначальной толщины обода.

Вытянутые и изогнутые болты, крепящие зубчатые венцы к ходовым колесам, подлежат замене, а разработанные отверстия — восстановлению. Суммарная площадь местных повреждений центрирующего буртика ходовых колес не должна превышать 5% рабочей поверхности.

Укладка под подошвы рельсов прорезиненной транспортерной ленты обеспечивает плавное перемещение крана по рельсам и местам их стыковки я уменьшает износ ходовых колес от динамических нагрузок. Ускоренный износ ходовых колес мостовых кранов с раздельным проводом вызывает неправильная регулировка тормозов механизмов передвижения, что приводит к перекосам его во время пуска и торможения крана и нарушению размеров в устройстве подкрановых путей.

Основные типоразмеры крановых колес

|

Наименование |

D, мм |

B, мм |

B1, мм |

L, мм |

d, мм |

|

К2Р - 200х60 |

200 |

50 |

80 |

80 |

50 |

|

К2Р - 250 |

250 |

60 |

100 |

100 |

60 |

|

К2Р - 320х80 |

320 |

80 |

100-120 |

120 |

70 |

|

К2Р - 400х100 |

400 |

100 |

150 |

150-140 |

95 |

|

К2Р - 500х100 |

500 |

100 |

150-160 |

150 |

115 |

|

К2Р - 500х100 |

500 |

100 |

150 |

200 |

240 |

|

К2Р - 600х100 |

600 |

90-100 |

150 |

150 |

130 |

|

К2Р - 710х100 |

710 |

100 |

150-200 |

150-200 |

130-145 |

|

К2Р- 710х110 |

710 |

110-130 |

200-220 |

200-220 |

130-145 |

|

К2Р-700х150 |

700 |

150 |

200-220 |

200-220 |

145-190 |

|

К2Р - 800х110 |

800 |

110-130 |

170-220 |

150-170 |

155 |

|

К2Р - 900х120 |

900 |

120 |

К атегория:

Узлы мостовых кранов

Ходовые колеса, оси, валы, соединительные муфты мостовых кранов

Ходовые колеса механизмов передвижения и тележек мостовых кранов должны быть установлены таким образом, чтобы исключалась возможность схода колес с рельсов. Крановые колеса изготовляют двух типов: ЮР - одноребордные и К2Р - двухребордные штампованные, кованые и катаные с цилиндрической поверхностью катания. Устанавливают такие колеса на валах или осях механизмов передвижения кранов и их грузовых тележек.

Одноребордные ходовые колеса можно применять для тележек мостовых кранов при условии, что ширина обода за вычетом реборды должна превышать ширину головки рельса не менее чем на 30 мм. В специальных мостовых кранах часто используют безребордные ходовые колеса. Горизонтальные ролики исключают возможность схода их с рельсов.

Ходовые колеса электрических мостовых кранов изготовляют из стали разных марок в зависимости от нагрузки на каждое колесо.

Ходовые колеса моста (всегда) и тележки (чаще всего) имеют две реборды (выступа) с обеих сторон, препятствующие сходу колеса с рельсов. В зависимости от назначения ходовые колеса кранов делятся на ведущие, приводимые в движение электродвигателем, и ведомые, не имеющие привода и свободно вращающиеся вокруг своей оси или вместе с осью. Ходовые колеса кранов снабжают щитками, установленными перед каждой группой колес и предохраняющими от попадания под колеса каких-либо предметов. Зазор между щитками и рельсами должен быть не более 10 мм. Ходовые колеса устанавливают на валах или осях.

Валом называется деталь машины, вращающаяся в опорах и предназначенная для передачи вращающего момента. Ось не передает момента, а служит только опорой вращающейся детали. Причем ось может быть неподвижной при вращении колеса или ось и колесо могут быть наглухо соединены и вращаться совместно. В связи с этим различают оси неподвижные и вращающиеся. Опорные части валов и осей, расположенные на концах вала или оси, называются шипами, а размещенные посредине вала или оси - шейками. Опорная деталь, в которой вращается шип, называется подшипником.

Ведущие ходовые колеса чаще всего устанавливают на валах, а ведомые - на вращающихся осях. На неподвижных осях ходовые колеса устанавливают в настоящее время редко. Ходовые колеса на кранах старых конструкций свободно вращаются вокруг неподвижной оси на запрессованных бронзовых втулках. Оси закрепляют наглухо к концевым балкам при помощи ригелей и болтов.

В современных кранах ходовые колеса устанавливают на подшипниках качения - шариковых или роликовых. Подшипники размещают в корпусах, называемых буксами. Буксы бывают отъемными и разъемными. Применение отъемных букс позволяет выкатывать при ремонте ходовые колеса вместе с подшипниками, что значительно облегчает работу. Диаметры приводных колес должны быть совершенно одинаковыми, иначе произойдут «забегание» одной стороны крана и перекос моста. При «забегании» моста возникают значительные силы трения между ребордами колес и рельсами крана, что приводит к преждевременному изнашиванию реборд и рельсов и может вызвать поломку крана или сход его с рельсов.

Кроме того, колеса с цилиндрической поверхностью катания вследствие неизбежной при обработке разницы в диаметрах создают дополнительные условия для перекоса крана. В некоторой степени позволяют устранить перекос моста крана, а следовательно, снизить поперечные нагрузки и мощность двигателя механизма передвижения приводные конические колеса в четырехколесных кранах с центральным приводом. Колеса устанавливают большими основаниями внутрь пролета крана.

Обод конических колес изготовляют с конусностью 1: 10. При этом они автоматически выравнивают положение моста относительно рельсового пути, так как у колеса отставшей стороны диаметр круга катания увеличивается, а у колеса забежавшей стороны уменьшается. При достаточной ширине конических ходовых колес такое выравнивание положений моста может происходить без участия реборд, что уменьшает сопротивление передвижению и изнашивание ходовых колес.

Ведомые ходовые колеса могут быть цилиндрическими или коническими. Ведущие ходовые колеса закрепляют на валах шпонками, ведомые ходовые колеса - на вращающихся осях без шпонок. На неподвижных осях закрепляют и ведущие ходовые колеса, если их привод осуществляется через открытую зубчатую передачу.

В кранах большой грузоподъемности при установке восьми или шестнадцати ходовых колес применяют уравновешивающие балансиры для равномерного распределения нагрузки ходовых колес на рельсы. При жестком креплении ходовых колес к мосту крана нагрузка между ними всегда распределяется неравномерно, что вызвано неровностью крановых путей или незначительной деформацией моста.

Рис. 2.38. Балансированное крепление колес

Ходовые колеса в балансирах устанавливают попарно. Каждый балансир восьмиколесного крана шарнирно соединен с мостом горизонтальной осью (рис. 2.38, а). В шестнадцатиколесных кранах (рис. 2.38, б) ходовые колеса крепят при помощи главных и малых балансиров. Главные балансиры шарнирно крепятся к мосту горизонтальными неподвижными осями, а малые балансиры шарнирно соединяются с концами главных балансиров. На малых балансирах установлены ходовые колеса крана. При передвижении моста балансиры могут немного качаться на своих шарнирах, вследствие чего кран всегда будет опираться на все колеса, независимо от состояния подкранового пути.

Передача движения на ходовые колеса моста от одного электродвигателя называется центральным приводом. При центральном приводе двигатель передвижения моста устанавливается посредине моста и движение на колеса моста передается через вал, называемый трансмиссионным.

На кранах с большими пролетами трансмиссионный вал получается очень длинным и дорогостоящим. В этом случае делают раздельный привод: предусматривают два электродвигателя и два редуктора (у каждого ведущего колеса). Во избежание перекоса моста необходимо, чтобы электродвигатели включались одновременно и имели совершенно одинаковые частоты вращения. Этот вид привода моста, применяемый сравнительно недавно, дает значительную экономию металла и трудозатрат при изготовлении кранов большой грузоподъемности.

Центральный привод моста можно осуществлять с быстроходным валом и тихоходным. Вал называется быстроходным, если частота вращения его равна частоте вращения электродвигателя.

Рис. 2.39. Колесо моста с цилиндрическим ободом и зубчатым венцом

В этом случае необходимо установить два редуктора - у левого и правого колес, понижающих частоту вращения вала до необходимой частоты вращения ходовых колес, но диаметр вала и ere масса будут небольшими. Такой способ передачи движения считается выгодным при длине вала 15-20 м.

Однако для механизмов передвижения моста с быстроходным валом требуются тщательная балансировка муфт и более прочное крепление опор, а потому их применяют редко. В механизмах с тихоходным валом на двигателе ставится редуктор и частота вращения немного снижается, но у самых колес происходит еще одно уменьшение частоты вращения с помощью двух редукторов или открытых передач. Этот вид передачи дает некоторую экономию за счет уменьшения массы вала, но применяется также довольно редко, так как требуется устанавливать три редуктора.

На рис. 2.39 показано ведущее колесо тихоходного вала с открытой зубчатой передачей. Зубчатый венец изготовляют отдельно от колеса и соединяют с ним болтами. Наибольшее распространение получили механизмы с тихоходными валами, в которых один редуктор устанавливают рядом с двигателем. Частота вращения трансмиссионного вала снижается до необходимого значения. На концы вала насаживают ходовые колеса.

Схемы механизмов передвижения моста с центральным приводом представлены на рис. 2.40. Валы обычно изготовляют из нескольких секций, соединяемых между собой с помощью муфт, главным образом зубчатых. Длинный вал было бы неудобно обрабатывать и поднимать на кран. Сплошные валы имеют сравнительно небольшие диаметры. При диаметре сплошного вала 70 мм расстояние между опорами не должно превышать 4 м, так как в противном случае прогиб вала превысит допустимое значение. При замене сплошного вала диаметром 70 мм валом из стальной трубы диаметром 114 мм и со стенкой 5 мм расстояние между опорами может быть увеличено до 8 м. На кранах пролетом до 17 м эти валы можно устанавливать без промежуточных опор.

Рис. 2.40. Схемы механизмов передвижения моста с центральным приводом: а - с тихоходной трансмиссией; б - с тихоходной трансмиссией и открытой зубчатой передачей; в - с быстроходной трансмиссией 1 – двигатель; 2 – редуктор; 3 - муфта

Секцию вала изготовляют из трубы, к торцам которой приваривают цапфы (рис. 2.41). При замене сплошных валов трубчатыми снижаются трудоемкость изготовления и объем механической обработки, а также масса вала примерно на 40- 50%.

Рис. 2.41. Секция трубчатого вала

В краностроении применяют муфты зубчатые, втулочно-пальцевые и фланцевые. Зубчатые и втулочно-пальцевые муфты немного компенсируют смещения и перекосы осей и валов, однако требуются точное изготовление деталей и центровка валов при установке муфт.

Зубчатые муфты изготовляют двух типов: МЗ - для непосредственного соединения валов, состоящие из двух зубчатых втулок и двух обойм; МЗП - для соединения валов с помощью промежуточного вала, представляющие комплект из двух муфт, каждая из которых состоит из зубчатой втулки, обоймы и фланцевой полумуфты. Зубчатые втулки можно изготовлять из стали с прямыми или бочкообразными зубьями. Зубчатое сопряжение втулки и обоймы показано на рис. 2.42. Зубчатые муфты применяют как на быстроходных, так и на тихоходных валах в механизмах передвижения и подъема. Муфты типов МЗ и МЗП выпускают под номерами с 1 по 12.

Полумуфты типа МУВП соединяют между собой с небольшим зазором, а на соединительные пальцы надевают упругие резиновые кольца. Запрещается заменять резиновые кольца сплошными резиновыми втулками, так как втулки работают значительно хуже.

При монтаже зубчатых муфт надо точно расположить соединяемые валы, что позволит легко устанавливать и снимать пальцы через соответствующие отверстия в полумуфте.

Рис. 2.42. Зубчатое сопряжение

В современных кранах упругие втулочно-пальцевые и фланцевые муфты используют редко. В механизмах передвижения зубчатыми муфтами соединяют вал электродвигателя с редуктором, секции трансмиссионного вала и собственно трансмиссионный вал с ходовыми колесами, а в механизмах подъема - вал электродвигателя с редуктором и выходящий вал редуктора с барабаном. Все муфты изготовляют из стали.

Как было указано выше, опорная деталь, в которой вращается шип вала или оси, называется подшипником.

Рис. 2.44. Подшипник скольжения

По конструкции подшипники делятся на подшипники скольжения и подшипники качения.

Подшипник скольжения (рис. 2.44) состоит из чугунного корпуса, крышки и двух бронзовых вкладышей - нижнего и верхнего. Вкладыши удерживаются в корпусе подшипника при помощи буртика. Чтобы вкладыши не вращались вместе с валом, верхний вкладыш снабжают выступом, который входит в тело крышки, Через отверстие в выступе и крышке в подшипник из масленки подается смазка, которая растекается по валу через канавки. Корпус подшипника соединен с крышкой болтами с гайками. К основанию подшипник крепят при помощи болтов, пропущенных через отверстия в корпусе.

Вкладыши подшипников скольжения делают не только из бронзы. Вообще для вкладышей используют антифрикционные сплавы, которые хорошо прирабатываются к сопряженной детали. На практике широко применяют антифрикционные сплавы на оловянной и свинцовой основе, называемые баббитами.

В Советском Союзе выпускают баббиты семи марок: Б83, Б16, БН, БТ, Б6, БК и БС. Баббиты марок Б83, Б16 и Б6 содержат олова 83, 16 и 6 % соответственно, баббиты БН и БТ - 9-11%; Б К и БС - безоловянные баббиты на основе свинца.

Подшипник должен изнашиваться быстрее, чем вал. Изношенный вал трудно отремонтировать, значительно проще сделать новый вкладыш подшипника.

Рис. 2.45. Подшипники качения: а - шариковый однорядный; б – роликовый

По конструкции корпуса подшипники скольжения делятся на глухие и разъемные. Глухие подшипники применяют в периодически работающих механизмах при малых нагрузках и скоростях скольжения. Недостатками таких подшипников являются неудобство сборки и разборки и невозможность уменьшить зазор между валом и вкладышем при износе вкладыша. В подшипнике с разъемным корпусом используют вкладыши из двух частей. Разъем вкладыша выполняют по оси, перпендикулярной направлению действия нагрузки. Для регулирования зазора в месте разъема вкладышей вставляют тонкие прокладки, которые можно вынимать по мере износа вкладышей.

Подшипники качения обладают значительными преимуществами по сравнению с подшипниками скольжения: для их изготовления не требуются цветные металлы; уменьшается трение в опорах; сокращается расход энергии; снижается расход смазки; увеличивается срок службы подшипников. Для изготовления подшипников качения используют высококачественную закаленную сталь.

Подшипники качения делятся на шариковые (рис. 2.45, а) и роликовые (рис. 2.45, б), а в зависимости от нагрузок, на которые рассчитаны подшипники, они подразделяются на три типа: – радиальные подшипники, предназначенные для восприятия радиальных усилий; – упорные подшипники, воспринимающие осевые усилия; – радиально-упорные подшипники, служащие для вое» приятия нагрузок, одновременно действующих перпен» дикулярно к оси вала и вдоль нее.

Радиальный и радиально-упорный подшипники качения обычной конструкции состоят из наружного кольца, внутреннего кольца, сепаратора и тел качения (шариков или роликов). На наружной поверхности внутреннего кольца и внутренней поверхности наружного кольца имеются очень точно обработанные дорожки качения, по которым катятся также точно обработанные тела качения. Сепаратор удерживает тела качения на равном расстоянии друг от друга. Внутреннее кольцо подшипника закрепляют на валу, наружное - в корпусе.

Предусмотрен широкий ассортимент подшипников, и для отличия одного типоразмера подшипников от другого им присваивают условное обозначение, состоящее из цифр и букв. Цифрами обозначают внутренний диаметр подшипника или закрепительной втулки, его тип и серию, буквами - класс точности и конструктивные особенности подшипника.

Цифры в условном обозначении подшипника читают справа налево. При диаметре отверстия 20-485 мм первые две цифры в обозначении дают число, полученное от деления значения диаметра на 5. Так, диаметр отверстия подшипника, равный 50 мм, обозначают двумя цифрами 10, диаметр 30 мм - цифрами 06 и т. д.

Подшипники с внутренним диаметром 10-20 мм имеют обозначения (также две цифры справа): 10 мм - 00; 12 мм - 01; 15 мм - 02; 17 мм - 03.

Третья цифра означает серию подшипника по диаметру, четвертая цифра - тип подшипника, пятая и шестая - конструктивные особенности, седьмая - серию подшипника по ширине.

Подшипник № 306 имеет внутренний диаметр: 06 X X 5 = 30 мм; цифра 3 указывает, что он относится к средней серии радиальных шариковых подшипников - они обозначаются тремя цифрами.

Радиальные шариковые сферические подшипники имеют четвертую цифру 1, радиальные роликовые с короткими цилиндрическими роликами - 2, радиальные роликовые сферические - 3, радиальные роликовые с длинными цилиндрическими роликами - 4, радиальные с витыми роликами - 5, радиально-упорные шариковые - 6, радиально-упорные с коническими роликами - 7, упорные шариковые - 8 и упорные роликовые - 9.

В современных мостовых кранах подшипники качения применяют широко. Все колеса моста и тележки, электродвигатели, трансмиссионные валы, оси и валы канатных барабанов, блоки и крюки, валы редукторов устанавливают на шарико- и роликоподшипниках.

Рассмотрим смазку узлов крана. Выбор смазочных материалов и периодичность смазки оказывают большое влияние на надежность работы крана и расход электроэнергии. Смазка снижает вредное трение, защищает от коррозии, уплотняет зазоры, предохраняет от попадания в подшипники пылевидных абразивных частиц и отводит теплоту от трущихся частей.

Смазка узлов трения на кране может быть индивидуальной, когда смазочный материал из одного смазочного прибора подается к одной смазываемой точке, и централизованной, когда смазочный материал из одного смазочного прибора подается одновременно к нескольким смазываемым точкам.

По принципу работы системы смазки делятся на следующие:

1) проточные, когда смазочный материал подается к местам смазки периодически, протекает по поверхности трения, вытесняется из узла трения и обратно не поступает;

2) циркуляционные, когда смазочное масло, залитое в бак, непрерывно подается в места смазки, смазывает их, возвращается в бак, фильтруется и снова подается в место смазки в течение всего времени работы машины;

3) картерную смазку или масляную ванну.

Из систем смазки наиболее прогрессивной является централизованная, но в ряде случаев приходится применять индивидуальную смазку - для шарниров тормозов и блочных подвесок.

Корпуса подшипников и редукторы снабжают пресс-масленками, заправляемыми консистентной смазкой. Этот способ наиболее прост, так как не требуется специальных устройств, но и очень неудобен - число мест смазки мостового крана может достигать нескольких десятков и все они расположены в разных местах, на значительном расстоянии. На современных кранах применяют установки для централизованной смазки, позволяющие обслуживать одновременно десятки смазочных мест, что облегчает уход за краном, обеспечивает экономию смазочных материалов, улучшает контроль за смазкой.

Рис. 2.46. Ручная станция густой смазки

Установки централизованной смазки могут быть ручными и автоматическими с приводом от электродвигателя.

В крановых механизмах консистентная смазка к смазываемым точкам подается через большие промежутки времени, и поэтому используют ручные установки, являющиеся более легкими и простыми по сравнению с автоматическими установками.

Отечественная промышленность выпускает установки для ручной централизованной смазки типа СРГ (станция ручной густой смазки), состоящие из двух основных узлов: резервуара для запаса смазки и нагнетательного ручного насоса. В резервуаре (рис. 2.46) расположен поршень, шток которого имеет выход наружу под крышку. Поршень своей массой постоянно давит на находящуюся под ним смазку. Резервуар заполняется через заправочный штуцер с помощью насоса. При этом смазка проходит через фильтр в резервуар под поршень, который поднимается по мере наполнения резервуара. Наполнение прекращается при появлении на штоке поршня, выходящем через отверстие в крышке резервуара, риски с буквой, что означает «полно». Насос присоединяется к станции только при заполнении резервуара смазкой.

При качании рычага плунжер проталкивает смазку через обратный клапан в трубопровод. Из трубопровода смазка поступает в автоматические питатели, а от них - в смазываемые точки. Рычаг качают до тех пор, пока не сработают все автоматические питатели, о чем свидетельствуют показания манометра. После этого рычаг ставится в исходное положение, а трубопровод, находящийся под давление, разгружается переводом золотника в другое крайнее “положение.

На этом заканчивается первый цикл работ. Следующая порция смазки к узлам трения подается через трубопровод 9. Нагнетание производится в той же последовательности.

Для смазки зубчатых и червячных редукторов применяют картерную смазку. Масло заливают в корпус редуктора до определенного уровня, при котором одно или несколько колес частично погружены в масло. Вращаясь, они подают масло на другие колеса. При достаточно большой скорости вращения колес масло разбрызгивается по всему редуктору, заполняя внутреннюю полость масляным туманом.

При смазке механизмов крана надо следить за тем, чтобы смазочный материал не был пролит. Любое масляное пятно на кране грозит серьезными последствиями. Попадание смазки на тормозные колодки или рельсы уменьшает или уничтожает действие тормоза. На скользкой от масла поверхности может поскользнуться и упасть человек. Пролитую смазку следует немедленно убрать, вытерев ветошью или тряпкой замасленную поверхность.

Об удовлетворительной подаче смазки свидетельствуют нормальный нагрев механизмов и отсутствие следов вытекания смазки.

Запас каждого вида смазки на кране не должен превышать суточной потребности. Смазывать механизмы можно только после остановки крана. Периодичность смазки механизмов крана устанавливается администрацией предприятия. Ниже приведена наиболее рациональная периодичность смазки.

К атегория: - Узлы мостовых кранов