Контрольная работа: Редуктор одноступенчатый конический. Одноступенчатые конические редукторы

Конический редуктор — это самостоятельный механизм, который при помощи муфт или открытых передач соединяется с и рабочей машиной. Выполняется в виде агрегата, предназначенного для передачи мощности от двигателя к остальным рабочим механизмам. Схема привода может также включать как открытые зубчатые передачи, так и ременную или цепную передачи, закрепленные на валы, которые опираются на подшипники в гнездах корпуса. Основным предназначением прибора является повышение вращающего момента ведомого вала при одновременном снижении угловой скорости.

Передачи и параметры конического редуктора

Вид редуктора зависит от состава передач и положения осей вращения валов. Различают такие типы передач: цилиндрическая, планетарная, коническая, червячная, глобоидная и волновая. Одной из разновидностей углового редуктора является конический, который служит для уменьшения частоты вращения при одновременном повышении вращающего момента. В корпусе механизма находятся передачи с постоянным передаточным отношением.

Конический редуктор имеет следующие параметры: невысокая окружная скорость, средний уровень надежности, точности и металлоемкости, сравнительно низкая себестоимость и трудоемкость. Кроме того, в зависимости от вида передач, расположения осей валового механизма и числа ступеней конические редукторы подразделяются на соосные механизмы, параллельные приспособления, скрещивающиеся и пересекающиеся устройства, могут иметь горизонтальное или вертикальное расположение осей валового механизма и крепиться либо на плиточной основе, либо на приставных опорных лапах. Также ось выходного валового механизма может находиться сбоку, сверху или снизу, относительно плоскости основания.

Современный конический редуктор имеет колесное соединение с круговыми зубьями. Чтобы избежать отрицательной осевой силы на шестерне необходимо, соблюдать совпадение направления вращения зубчатого колесного соединения и наклона линии зуба. Диапазон передаточных чисел составляет от 1 до 5, наиболее распространенный угол наклона равен 350. Существуют также , которые выполняют с быстроходной конической ступенью.

Расчет конического редуктора

Главным параметром конического редуктора является реальный диапазон передаточных отношений, который составляет 6,3 (в других вариантах может находиться в диапазоне от 1 до 1000). Основная сфера применения — это передача вращающего момента между валовыми механизмами. В качестве недостатка конического редуктора, можно назвать сравнительную сложность при их производстве и выполнении монтажных операций.

При изготовлении конического редуктора рассчитывается передача по контактным напряжениям, в ходе данного процесса проверяется напряжение изгиба, и определяются объемный размер и масса зубчатых колесных приспособлений, размеры корпусного основания оборудования и цельный вес конического редуктора. На все перечисленные параметры оказывает существенное влияние выбор разновидности термической обработки.

По сравнению с аналогичными механизмами, можно выделить следующие преимущества конического редуктора:

Повышенная безопасность при эксплуатации;

- высокая аксиальная и радиальная несущая способность;

- некоторое увеличение вращающего момента на выходе;

- бесшумность в рабочем состоянии;

- длительный срок службы и сравнительная простота в ремонте и техобслуживании.

К недостаткам относится сложная технология производства и монтажа конического редуктора, а также большие осевые и изгибные нагрузки на валовый механизм.

Министерство образования Российской Федерации

Санкт-Петербургский государственный горный институт им. Г.В. Плеханова

(технический университет)

Контрольная работа

По дисциплине «Детали машин и основы конструирования»

Тема: Редуктор одноступенчатый конический

Руководитель проекта Кузькин А.Ю.

Санкт-Петербург 2006

Общие сведения о редукторах

Конические редукторы

Выбор передаточного числа редуктора и подбор асинхронного двигателя

Прочностной и геометрический расчёты передачи с определением усилий в зацеплении

Предварительный расчет валов редуктора

Построение эскизной компоновки

Подбор подшипников

Подбор и расчет шпонок редуктора. Побор шпонки на ведомый вал

Выбор смазочного материала

Заключение

Общие сведения о редукторах

Редуктор служит для уменьшения частоты вращения и соответствующего увеличения вращающего момента. В корпусе редуктора размещены одна или несколько передач зацеплением с постоянным передаточным отношением.

Редуктор общемашиностроительного применения – редуктор, выполненный в виде самостоятельного агрегата, предназначенный для привода различных машин и механизмов и удовлетворяющий комплексу технических требований, общему для большинства случаев применения без учета каких-либо специфических требований, характерных для отдельных областей применения.

Редукторы общемашиностроительного применения, несмотря на конструктивные различия, близки по основным технико-экономическим характеристикам: невысокие окружные скорости, средние требования к надежности, точности и металлоемкости при повышенных требованиях по трудоемкости изготовления и себестоимости. Это их отличает от специальных редукторов (авиационных, автомобильных и др.) – редукторов, выполненных с учетом специфических требований, характерных для отдельных отраслей промышленности.

В соответствии и ГОСТ 29076-91 редукторы классифицируют в зависимости от:

– вида применяемых передач, числа ступеней и взаимного расположения осей входного и выходного валов (параллельное, соосное, пересекающееся, скрещивающееся);

– взаимного расположения геометрических осей входного и выходного валов в пространстве (горизонтальное и вертикальное);

– способа крепления редуктора (на приставных лапах или на плите);

– расположения оси выходного вала относительно плоскости основания и оси входного вала (боковое, нижнее, верхнее) и числа входных и выходных концов валов.

Возможности получения больших передаточных чисел при малых габаритах передачи обеспечивают планептарные и волновые редукторы.

Конические редукторы

Важнейший характеристический размер, в основном определяющий нагрузочную способность, габариты и массу редуктора называют главным параметром редуктора. Так для конического редуктора, расчет которого и будет приведен в пояснительной записке, – номинальный внешний делительный диаметр .

Реальный диапазон передаточных отношений (чисел) редукторов от 1 до 1000. Значения передаточных чисел должны соответствовать ряду R20 предпочтительных чисел (ГОСТ 8032-84). Для конических редукторов значение передаточного числа составляет в среднем до 6,3.

Конические редукторы применяются для передачи вращающего момента между валами, оси которых пересекаются под некоторым углом, который может составлять: и, как правило, он равен 90 0 . Недостатком конических передач является то, что они более сложны в изготовлении и монтаже.

Выбор передаточного числа редуктора и подбор асинхронного

двигателя

1. Определяем предварительное значение КПД привода по формуле:

где – общий КПД привода;

КПД конической передачи. По табл. примем =0,95;

КПД одной пары подшипников, который принимается равным: =0,99.

Таким образом

2. Определяем требуемую мощность на ведущем валу привода Р1 по формуле:

где Р1 – мощность на ведущем валу; Вт;

Р2 – мощность на ведомом валу, Вт. В соответствии с заданием Р2=38кВт;

Общий КПД привода, значение которого.

Тогда, ![]() кВт

кВт

Для полученного значения мощности выберем электродвигатель 4А250S2УЗ в соответствии с ГОСТ 19523-74 с мощностью кВт, частотой вращения об/мин. U= 3.15

3. Определяем передаточное число привода. Передаточное число вычислим формуле:

где n1– частота вращения вала электродвигателя, об/мин;

n2 – частота вращения выходного вала, об/мин;

Зная, что n1=2960 об/мин и n2=760 об/мин (см. текст задания), получаем: ![]() . Из единого ряда стандартных значений передаточных чисел выберем u = 4 (ГОСТ 2185-81).

. Из единого ряда стандартных значений передаточных чисел выберем u = 4 (ГОСТ 2185-81).

4. Определяем частоты вращения (угловые скорости) валов редуктора.

Угловые скорости входного и выходного валов (и ) вычислим по формуле:

где – вычисляемая угловая скорость, 1/с;

n – частоты вращения входного и выходного валов редуктора, об/мин.

![]()

![]()

![]()

5. Определяем моменты вращения на валах привода.

![]() ,

,

![]()

где Т 1 – определяемый вращающий момент, ;

Р 1 – мощность на ведущем валу; Р 1 =40420 Вт;

Угловая скорость ведущего вала редуктора, =309.81 1/с.

Прочностной и геометрический расчёты передачи с определением

усилий в зацеплении

u = 4 Т 2 = 491

Для изготовления шестерни и колеса принимаем согласно таблице (ГОСТ 1050 – 88 и ГОСТ 4543 – 71)

Для шестерни: сталь 40Х твёрдость рабочих поверхностей зубьев H1=270 HB, улучшение.

Для колеса: сталь 40Х твёрдость рабочих поверхностей зубьев H2=230 HB, улучшение, так как колесо должно быть мягче шестерни на 10%.

По таблице пределы выносливости на изгиб зубьев .

1. Для шестерниМПа

2. Для колеса МПа

![]()

где - коэффициент реверсивности =0.8 (Чернавский стр. 37),

Допускаемые напряжения изгиба,

Коэффициент безопасности.

![]() МПа

МПа

![]() МПа

МПа

Допускаемые контактные напряжения находим по формуле

![]() ,

,

принимаем =1.1 для зубчатых колёс при улучшении и для ресурса редуктора 7000 часов,

где - коэффициент долголетия, который принимаем равным 1,так как

где - базовое число циклов, равное 20000000 циклам,

Фактическое число циклов шестерни или колеса.

где -ресурс работы передачи.

Для прямозубой передачи

(Иванов «ДМ» С. 169).

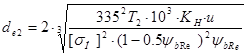

Определение основного геометрического параметра передачи (внешнего делительного диаметра колеса)

допускаемое контактное напряжение = 517 МПа

Коэффициент неравномерности нагрузки по ширине венца зубчатого колеса,

следовательно, по ГОСТ – 12289 – 76 =350 мм

Вычисляем количество зубьев на колесах

Принимаем z 1 = 25

Определяем внешний окружной модуль для колёс с прямыми зубьями.

![]()

Вычислим основные геометрические параметры

Углы делительных конусов колеса

шестерни

Внешнее конусное расстояние

Ширина зубчатого венца принимаем 59.

Среднее конусное расстояние

Внешний делительный диаметр шестерни:

Принимаем 88

Внешние диаметры вершин зубьев шестерни и колеса:

– шестерни принимаем 95

– колеса

Средние делительные диаметры шестерни и колеса.

где: средний делительный диаметр шестерни.

= ![]() ,

,

где – коэффициент ширины зубчатого венца

Определяем силы действующие в зацеплении зубчатых колес:

Окружная сила на среднем диаметре (пренебрегая потерями энергии в зацеплении по формуле)

![]() ,

,

где окружная сила на среднем диаметре.

Осевая сила на шестерне равная радиальной силе на колесе

Осевая сила на шестерне.

Радиальная сила на шестерне равна осевой силе на колесе .

определяем среднюю окружную скорость колес Установку валов проектируем на радиально-упорных подшипниках. Для предотвращения вытекания масла из подшипниковой полоски, предусматриваем установку резиновых манжет, в крышках с отверстиями, для выступающих концов валов.

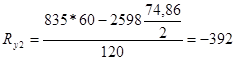

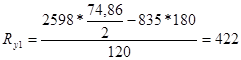

![]()

Н

Н

![]()

Н

Н

Проверка

Суммарные реакции:

![]()

![]()

Осевые составляющие радиальных реакцый конических подшипников:

здесь для подшипников 7208 параметр осевого нагружения е=0.383.

Осевые нагрузки подшипников. В нашем случае ![]() ; тогда

; тогда ![]() Н; Н.

Н; Н.

Рассмотрим левый подшипник: отношение![]() <е поэтому пи подсчете эквивалентной нагрузки осевые силы не учитывают.

<е поэтому пи подсчете эквивалентной нагрузки осевые силы не учитывают.

![]() =4971Н

=4971Н

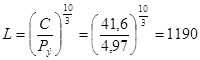

млн.об.

млн.об.

![]() ч.

ч.

Рассмотрим правый подшипник.

отношение![]() >е поэтому пи подсчете эквивалентной нагрузки пользуются формулой

>е поэтому пи подсчете эквивалентной нагрузки пользуются формулой

где: X=0,4, Y=1,565.

Расчетная долговечность млн. об.

млн.об.

млн.об.

![]() ч.

ч.

Найденная долговечность не приемлема, поэтому после каждых 1900 часов работы следует менять подшипники.

Для ведомого вала были выбраны подшипники 7211.

Уточненный расчет валов

Считаем что нормальные напряжения от изгиба меняются по симметричному циклу, а касательные от кручения – по отнулевому.

Материалы валов – сталь 45 нормализованная ![]() .

.

Пределы выносливости ,

У ведущего вала определять коэффициент запаса прочности в нескольких сечениях нецелесообразно, достаточно выбрать одно сечение с наименьшим коэффициентом запаса прочности, а именно место посадки подшипника, ближайшего к шестерне, в том опасном сечении действуют максимальные изгибающие моменты ![]() .

.

Концентрация напряжений вызвана напрессовкой внутреннего кольца подшипника на вал.

Изгибающие моменты в двух взаимно перпендикулярных плоскостях:

Суммарный изгибающий момент

Момент сопротивления сечения

![]()

Амплитуда нормальных напряжений

![]()

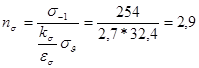

Коэффициент запаса прочности по нормальным напряжениям

где по табл.=2,7

Полярный момент сопротивления

Амплитуда и среднее напряжение цккла косательных напряжений

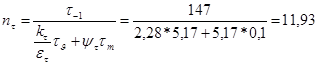

Коэффициент запаса прочности по касательным напряжениям

где: =2,28, коэффициент =0,1

Коэффициент запаса прочности

![]()

Для обеспечения прочности коэффициент запаса прочности должен быть не меньше чем 1,5-1,7. Учитывая требования жесткости рекомендуют 2,5-3,0. Полученное значение 2,82 является достаточным.

Параметры редукторов:

| D (мм) | М2 (Nm) Max | i | ||

| Min | Max | |||

| ВО63 | 35-40 | 600 | 5,71 | 157,42 |

| ВО83 | 40-45 | 850 | 7,81 | 144,77 |

| В103 | 50 | 1800 | 8,13 | 165,25 |

| В123 | 60 | 3500 | 7,97 | 180,4 |

| В143 | 70 | 5000 | 10,84 | 187,24 |

| В153 | 80-90 | 8000 | 10,49 | 165,42 |

| В163 | 100 | 13000 | 8,89 | 154,83 |

Использование конических редукторов

Используются в конструкции машин и механизмов для изменения передаточного соотношения. Но в некоторых случаях требуется не только преобразование скорости в тяговое усилие, но и изменение направления вращения. Для этих целей следует купить конический редуктор. Этот тип передачи полностью соответствует поставленным задачам.

Приобрести конические редукторы по оптимальным в Москве ценам предлагает наша компания. У нас вы найдёте широкий ассортимент таких типов передач.

Конструктивные особенности

Конические редукторы бывают исключительно одноступенчатыми. Их особенность заключается в особой форме шестерён. Они изготовлены в виде усечённого конуса, что позволяет разместить их под углом относительно друг друга. Этот вид передачи – постоянного зацепления, то есть зубчатые колёса постоянно взаимодействуют между собой. Также конические передачи нередко используются в качестве одной из ступеней многоступенчатого редуктора. Угол между шестернями обычно составляет 90 градусов.

К положительным качествам таких устройств относятся:

- компактность;

- передача вращения под углом;

Но имеются у них и недостатки. К ним относятся сложность изготовления и чувствительность к загрязнениям. Даже малейшая засорённость может привести к заеданиям.

В качестве материалов изготовления составных частей выступают сталь и чугун, что обуславливает высокую прочность и долговечность.

На стоимость конического редуктора влияет множество факторов. Она устанавливается из их рабочих параметров, характеристик, материалов изготовления.

Наши предложения

Нужны редукторы конического типа? На самых выгодных условиях вы можете их приобрести в компании «ПромХолдинг». Мы специализируемся на продажах промышленных товаров. Широкий ассортимент продукции, приемлемые цены, индивидуальный подход – всё это мы обеспечим.

Выбрать требуемый товар и узнать его подробные характеристики вы можете, воспользовавшись сайтом компании. Там указана информация об условиях оплаты и доставки, а также контактные номера, по которым можно заказать продукцию или получить консультацию.

Конический редуктор - так называется механизм, что соединяется с электродвигателем и рабочей машиной. В его корпусе располагаются закрепленные в неподвижном состоянии на валы.

Конический редуктор служит для того, чтобы при передаче на один вал увеличивать вращающий момент другого. Он обычно находится под прямым углом.

Детали его корпуса подвергаются действию сил машины, которая осуществляет работу. Именно поэтому при его изготовлении используют сталь и чугун. Редко применяются легкие сплавы. Детали выполнены в сложной форме - это обусловливается тем, как расположены компоненты узла по отношению друг к другу. Кронштейны, фланцы и крышки крепятся к корпусным деталям.

Конический редуктор обладает целой массой преимуществ. Верхние части его крышки, например, имеют расположенные горизонтально поверхности, а это позволяет использовать их в качестве технологических баз. Основание корпуса этой детали гладкое, лапы высокой прочности и утеплены. Их срок годности очень длинный, поскольку объем масла достаточно велик. Виброакустические свойства данной детали улучшены - это благодаря тому, что корпусная крышка очень податлива, а основание - жесткое. Они меньше коробятся при старении, из-за чего и не происходит масляная течь. И еще одно - редуктор конический имеет облегченную наружную обработку. Это тоже немаловажный фактор функциональности механизма.

Стоит затронуть также тему, касающуюся того, как собирается конический редуктор.

Стоит затронуть также тему, касающуюся того, как собирается конический редуктор.

Перед его сборкой внутренняя полость тщательно очищается и покрывается маслостойкой краской. Затем на ведущий вал насаживается мазеудерживающее кольцо, а на вал - подшипник. Затем надевается стакан и распорная втулка, после чего - второй подшипник. Еще нужно установить многолапчатую шайбу и втулку. Потом в ведомый вал нужно заложить шпонку, после чего устанавливается распорная втулка и подшипники. Затем собранные валы укладываются в основание редукторного корпуса, надевают на него крышку, которую нужно предварительно покрыть спиртовым лаком. На следующем этапе нужно заложить в подшипниковые камеры и поставить крышки подшипников и металлические прокладки для регулировки. Затем надо установить крышки, после чего выполнить проверку проворачивания валов и убедиться, что подшипники не заклинивает. Все закрепляется винтами. Следом вворачивается маслоспускная пробка. Потом нужно залить масло в корпус и завернуть контрольную пробку. Так и собирается конический одноступенчатый редуктор.

Итак, с процессом сборки ознакомились, с предназначением тоже. Напоследок хочется отметить, какие положительные качества имеет конический редуктор. Это бесшумность, компактность, долговечность, надежность, а также бесперебойная работа - даже тогда, когда обороты слишком высоки.

Итак, с процессом сборки ознакомились, с предназначением тоже. Напоследок хочется отметить, какие положительные качества имеет конический редуктор. Это бесшумность, компактность, долговечность, надежность, а также бесперебойная работа - даже тогда, когда обороты слишком высоки.

Редуктор может быть вертикальным или горизонтальным - зависит от необходимости. Конические колеса (касается одноступенчатого редуктора) выполняются практически всегда с криволинейным профилем зуба. Это обосновано тем, что первая ступень принимает на себя большие линейные и