Кинематические расчеты. Расчет валов на выносливость. Материалы зубчатых колес и допускаемые напряжения

Проектирование машины любого типа начинается с расчета кинематики привода, после определения скоростей и нагрузок на рабочем валу. На этом этапе составляется кинематическая схема привода, производится разбивка общего передаточного числа по ступеням передач и выбирается соответствующий двигатель. Так как кроме числа оборотов вала электродвигатель характеризуется еще одним важнейшим параметром – мощностью, то параллельно кинематическому расчету привода на этом этапе ведется также общий «мощностной» расчет, который заключается в определении мощности электродвигателя и КПД всего привода.

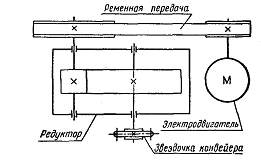

Составим расчетную схему привода конвейера. Допустим, у нас есть цилиндрический одноступенчатый зубчатый редуктор подходящих размеров, который желательно применить в проектируемом приводе. Добавляем клиноременную передачу между двигателем и редуктором и цепную передачу между редуктором и барабаном. Получившаяся кинематическая схема показана на рисунке ниже.

Обычно вал электродвигателя с быстроходным валом редуктора соединяют муфтой или ременной передачей. Тихоходный вал редуктора с валом рабочего органа соединяют муфтой или цепной передачей. Это обусловлено скоростными и силовыми возможностями указанных передач и элементов привода.

РАСЧЕТНЫЕ ФОРМУЛЫ

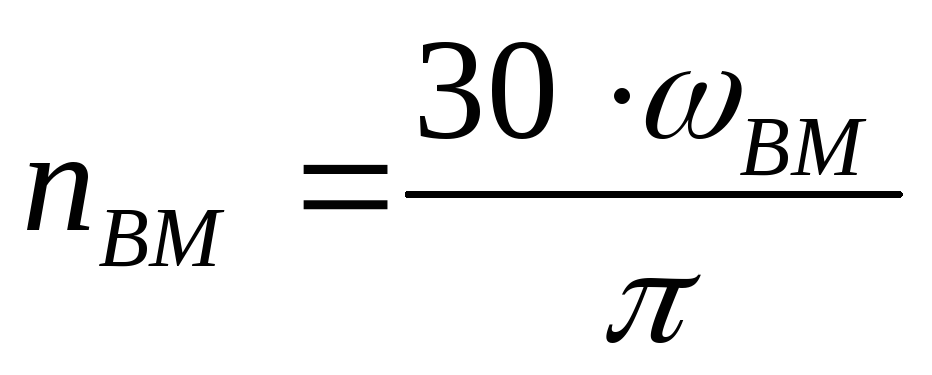

Расчетную частоту (об/мин) вращения вала рабочего органа n p находим по формуле:

n p = 60 · v / (3,14 · D) ,

где,

v

- линейная скорость,м/с;

D

- диаметр приложения тягового усилия (барабан, звездочка), м.

Тогда вращательный момент (Н·м) на валу рабочего органа, на валу барабана конвейера, будет равен:

Т p = F · D/2 ,

где,

F

- расчетное тяговое усилие, Н.

Вычисляем КПД всего привода η :

η = η 1 · η 2 ·η 3 · η n (m+1) ,

где,

η 1 , η 2 , η 3

- КПД соответствующей передачи;

η n

- «коэффициент полезного действия» пары подшипников качения, а точнее потери на трение в подшипниковых опорах валов привода;

m

- число промежуточных валов привода.

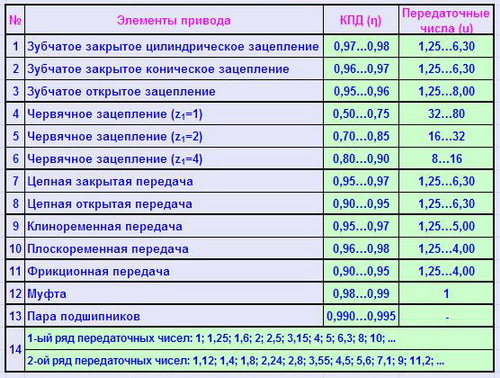

Коэффициенты полезного действия передач выбираем из представленной таблицы:

Общее КПД многоступенчатого редуктора можно взять из паспорта на редуктор.

Определяем расчетную мощность (кВт) электродвигателя:

N двр = Т р · 3,14 · n р / (30000 · η)

Для приводов различного назначения широкое применение находят асинхронные трехфазные электродвигатели из-за небольшой стоимости и высокой надежности. Широко распространены двигатели с синхронными частотами вращения вала 750, 1000, 1500 и 3000 об/мин. Электродвигатели с n двс = 3000 об/мин легкие, малогабаритные, но передаточное число привода, как правило, получается очень большим и проблемно реализуемым. Электродвигатели с n двс = 750 об/мин тяжелые, крупногабаритные, дорогие. Поэтому наиболее широко применяются электродвигатели с n двс = 1000 и n двс = 1500 об/мин.

По выбранному электродвигателю вычисляем асинхронную частоту (об/мин) вращения вала двигателя:

n дв = n двc · (1 - s / 100) ,

где,

s

- скольжение эл/двигателя, %.

Асинхронная частота вращения вала обычно указана в паспорте на двигатель или в каталоге на двигатели.

Определяем расчетное передаточное число всего привода:

u р = n дв / n р

Вычисляем фактическое передаточное число привода:

u = u 1 · u 2 · u 3

Отклонение передаточного числа (%) от расчетного вычисляем по формуле:

Δ = (u / u р - 1) · 100

Отклонение не должно превышать 3…4 %.

Фактический момент (Н·м) на валу рабочего органа будет равен:

Т = 30000 · N дв · η / (3,14 · n) ,

где,

n

- фактическое передаточное число, n = n дв / u.

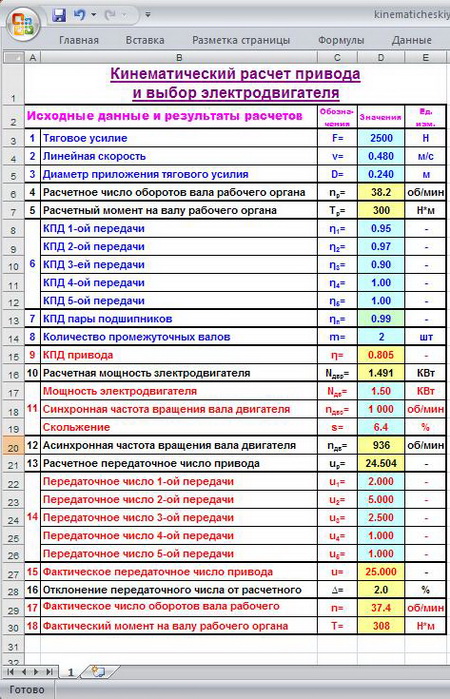

Для упрощения расчета и возможности подбора параметров передачи, можно воспользоваться расчетом, выполненным в виде таблицы MS Excel , который можно найти на сайте www.al-vo.ru.

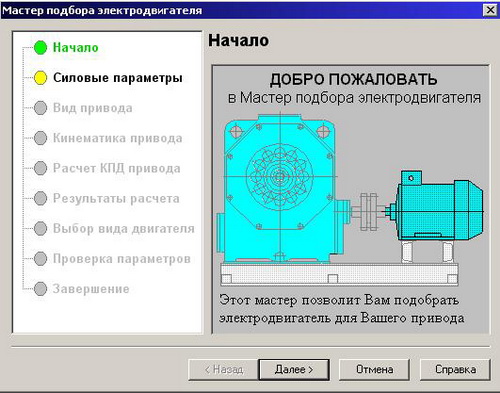

Подобный расчет в виде библиотеки существует и в КОМПАС-3D , с возможностью выбора электродвигателя в конце расчета из каталога соответствующей библиотеки:

Похожие документы:

расчет грузовых винтов

пример выполнения чертежа ходового винта

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Министерство образования и науки

Российской Федерации

Филиал Ухтинского Государственного Технического

Университета в г. Усинске

Контрольная работа

по теории механизмов и машин

ТММ 72 00 00 00Р

Зачетная книжка № 012300

Зачтено« » 2004 г

Преподаватель

Выполнил студент

Группы РЭНГМ - 00 14.04.2004г.

1 Задание на контрольную работу № 1

По заданию 2 и варианту 7 для схемы привода изображенной на рисунке 1, решить следующие задачи:

выбрать асинхронный э/двигатель,

вычислить скорость вращения, мощность и крутящий момент для каждого из валов привода,

Рисунок 1 -схема привода

1,2,3,4,5, -соответственно валы э.двигателя быстроходный, промежуточный, и тихоходный редуктора и выходной вал привода, 6- э.двигатель,7- ременная передача, 8 и 9-соответственно быстроходная и тихоходная зубчатая передачи редуктора 10-цепная передача.

Мощность Р 5 и частота вращения n 5 выходного вала привода равны соответственно 18 кВт и 50 об/мин.

1.2.Кинематический и силовой расчет привода.

2.1 Выбор электродвигателя

2.1.1 Требуемая мощность электродвигателя(2, стр.4)

Р тр =Р 5 /з (2.1)

где Р 5 - мощность на выходе привода, кВт

з - КПД привода

з=з(р) · з(з) 2 · з(п) 4 · з(ц) (2.2)

где з(р), з(з), з(п), з(ц) - соответственно КПД ременной, зубчатой цилиндрической, пары подшипников качения и цепной передачи.

з(з) = 0,97, з(ц) = 0,95, з(п) = 0,99, з(р) = 0,96

После подстановки численных значений параметров в формулы (2.2) и (2.1) получим:

з = 0,96 * 0,97 2 * 0,99 4 * 0,95 = 0,87

Р тр = 18/0,87 = 20,69 кВт

2.1.2. С учетом требуемой мощности Р тр = 20,69 кВт рассмотрим возможность выбора асинхронных двигателей серии 4А с номинальными мощностями Р н = 18,5 кВт и Р н = 22 кВт. Для первого перегрузка составляет (20,69 - 18,5) * 100%/20,69 = 10,6% при допустимой перегрузке 5%. Далее его не рассматриваем. Для второго недогрузка не более 5,9%.

Для ориентировки в выборе двигателя по частоте вращения оценим передаточное отношение привода i(ср), вычисленное по примерно средним значениям рекомендуемых передаточных отношений отдельных передач. Возьмем (2, стр.7) эти значения для зубчатой конической цилиндрической, ременной и цепной передач соответственно i(ср.з.т) = 3, i(ср.з.б) = 3, i(ср.р) = 3, i(ср.ц) = 3.

После перемножения получим в результате:

i(ср) = 3 4 = 81

При таком передаточном отношении привода потребуется двигатель с частотой вращения:

n = i(ср) * n 5 = 81 * 50 = 4050 об/мин

2.1.3. Окончательно выбираем (3, стр.328) ближайший по частоте вращения асинхронный электродвигатель марки 4А180S2УЗ со следующими параметрами:

1. Номинальная мощность: Р н = 22 кВт

2. Номинальная частота вращения:

n н = n с * (1-S/100) = 3000 * (1 - 2,1/100) = 2937 об/мин

где скольжение S = 2,1%, синхронная частота вращения n с = 3000 об/мин

3. Отношение пускового момента к номинальному Т п /Т н = 1,4

2.2. Передаточные отношения привода и отдельных его передач

Общее передаточное отношение привода при частоте вращения входного вала привода n 1 = n н

i(общ.) = n 1 /n 5 = n н /n 5 (2.3)

где n 5 - частота вращения выходного вала привода.

Расчет по формуле (2.3) даёт:

i(общ.) = 2937/50 = 58,74

примем (2, стр.6) передаточные отношения

1 .Для ременной передачи - i(p) = 3

2.Для зубчатой (быстроходной) цилиндрической передачи - i(з,б) = 3

З.Для зубчатой(тихоходной) цилиндрической передачи - i(з,т) = 3

Тогда на долю цепной передачи остается передаточное отношение

i(ц) = i(общ)/(i(p) * i(з.б) * i(з.т)) = 58,74/3 3 = 2,18

2.3. Частоты вращения, угловые скорости, мощности и моменты на валах привода.

2.3.1. Частоты вращения валов

n 1 = n н = 2937 об/мин

n 2 = n 1 /i(p) = 2937/3 = 979 об/мин

n 3 = n 2 /i(з.б) = 979/3 = 326.33 об/мин

n 4 = n 3 /i(з.т) = 326.33/3 = 108.8 об/мин

n 5 = n 4 /i(ц) = 108.8/2.18 = 50 об/мин

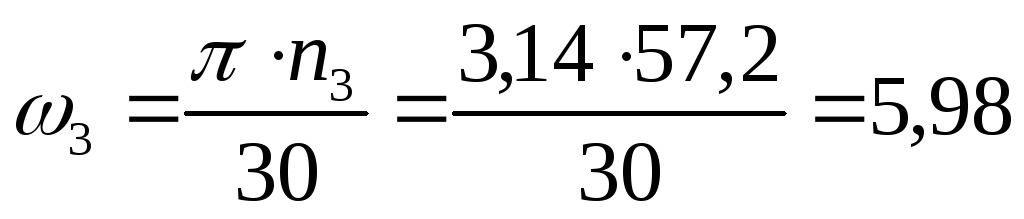

2.3.2. Угловые скорости валов

щ 1 = р * n 1 /30 = 3.14 * 2937/30 = 307.4 рад/с

щ 2 = щ 1 /i(p) = 307.4/3 = 102.47 рад/с

щ 3 = щ 2 /i(з.б) =102,47/3 = 34,16 рад/с

щ 4 = щ 3 /i(з.т) = 34,16/3 = 12,56 рад/с

щ 5 = щ 4 /i(ц) = 12,56/2,72 = 4,6 рад/с

2.3.3. Мощности на валах привода

Р 1 = Р тр = 20,69 КВт

Р 2 = Р 1 * з(р) * з(п) = 20,69 * 0,96 * 0,99 = 19,7 кВт Р 3 = Р 2 * з(з) * з(п) = 19,7 * 0,97 * 0,99 = 18,9 кВт Р 4 = Р 3 * з(з) * з(п) = 18,9 * 0,97 * 0,99 = 18,2 кВт

Р 5 = Р 4 * з(ц) * з(п) = 18,2 * 0,95 * 0,99 =17,1 кВт

2.3.4. Моменты на валах привода

Т 1 = Р 1 / щ 1 = 20,69 * 10 3 /307,4 = 67,3 Н * м Т 2 = Р 2 / щ 2 = 19,7 * 10 3 / 102,47 =192,3 Н * м Т 3 = Р 3 / щ 3 = 18,9 * 10 3 /34,16 = 553,3 Н * м Т 4 = Р 4 / щ 4 = 18,2 *10 3 /12,56 = 1449 Н * м Т 5 = Р 5 / щ 5 = 17,1 * 10 3 /4,6 = 3717 Н * м

2.3.5. Максимальные моменты при перегрузках на валах

Т 1 max = T 1 * 1,4 = 67,3 * 1,4 = 94,22 Н * м

Т 2 max = Т 2 * 1,4 = 192,3 * 1,4 = 269,22 Н * м

T 3 max = Т 3 * 1,4 = 553,3 * 1,4 = 774,62 Н * м

T 4 max = Т 4 * 1,4 = 1449 * 1,4 = 2028,6 Н * м

T 5 max = Т 5 * 1,4 = 3717 * 1,4 = 5203,8 Н * м

2.3.6. Результаты расчетов, выполненных в подразделе2.3. сведены в таблицу

2.1. Частоты вращения, угловые скорости, мощности и моменты на валах привода.

3.Расчет клиноременной передачи.

Из раздела 2 заимствуем следующие данные

P 1 = 20,69 кВт

n 1 = 2937 об/мин

Т 1 = 67,3 Н * м

В зависимости от частоты вращения малого шкива и передаваемой мощности выбираем по монограмме (2.С.134) клиновой ремень сечения А,с площадью поперечного сечения F=81 мм 2

Определяем диаметр меньшего шкива d 1 (2.c.l30)

d 1 >=3*(T 1) 1/3

d 1 = 3 * (67300) 1/3 = 121,86 мм

по ГОСТу принимаем d 1 = 125 мм

Определяем диаметр большего шкива d 2 и согласуем с ГОСТ:

d 2 = i p * d 1 * (1 - е) = 3 * 125 * (1 - 0,015) = 369 мм

где е - коэффициент упругого скольжения

по ГОСТу принимаем d 2 = 400 мм

при этом фактическое передаточное отношение

i p = d 2 /(d 1 * (1 - е)) = 400/(125 * (1 - 0,015)) = 3,05

Расхождение составляет (3,05 - 3)/3 * 100% = 1,6%

что меньше допускаемых обычно 3%

Выбираем межосевое расстояние а рем

а рем = 600 мм (это не противоречит условию) (d 1 + d 2) ? а рем? 2,5(d 1 + d 2)

525 ? а рем? 1312,5

Определяем длину ремня L:

L = 2 * а рем + (р/2) * (d 1 + d 2) + (d 2 - d 1) 2 /(4 * а рем) =

2 * 600 + (3,14/2) * (125 + 400) + (400 - 125) 2 /(4 * 600) = 2056 мм

Из (2.стр.121) L = 2000 мм

Соответствующее этой длине межосевое расстояние

а рем = 0,25 * ((L - w) + ((L - w) 2 - 2y)) 1/2

w = 0,5 * р * (d 1 + d 2)

y = (d 2 - d 1) 2

После подстановки получаем

w = 0,5 * 3,14 * (400 + 125) = 824,25 мм

y = (400 - 125) 2 = 75625 мм

а рем = 0,25 * ((2000 - 824,25) + ((2000 - 824,25) 2 - 2 * 75625)) 1/2 = 596 мм

Найдем угол охвата меньшего шкива (2.стр.130)

ц? 180 о - ((d 2 - d 1)/а рем) * 60 о = 180 о - ((400 - 125)/596) * 60 о = 152 о

окружное усилие передаваемое одним клиновым ремнем сечения Б (интерполируя)

Р 0 = 155 + (177 - 155)/5 * 2 = 159,4 Н

Допускаемое окружное усилие на один ремень

[Р] = Р 0 * С б * С L * С р

С б = 1 - 0,003 * (180 - ц) = 1 - 0,003 * (180 - 152) = 0,916 (2.стр.135)

Коэффициент учитывающий влияние длины ремня

С L = 0,3 * L/L 0 + 0,7 = = 0,3 * 2000/1700 + 0,7 = 1,05

[Р] = 159,4 * 0,916 * 1 * 1,05 = 153,3 Н

скорость v = 0,5 * щ 1 * d 1 = 0,5 * 307,4 * 125 * 0,001 = 19,2 м/с

окружное усилие

Р = Р 1 /v = 20690/19,2 = 1077 Н

расчётное число ремней

Z = P/[Р] = 1077/153.3 = 7.02 = 7

Примем предварительно напряжение от предварительного натяжения у 0 = 1,6 Н/мм

Предварительное натяжение каждой ветви ремня вычисляется по формуле (2.стр.136)

S 0 = у 0 * F = 1,6 * 81 = 130 H

Усилие действующее на валы

Р ВХ = 2 * S 0 * Z * sin(ц/2) = 2 * 130 * 7 * sin(152 o /2) = 1766 H

1. Задание на контрольную работу №2

На основании результатов решения задачи предыдущей контрольной работы расcчитать следующие передачи привода:

2. Расчет тихоходной цилиндрической передачи редуктора.

2.1. Материалы зубчатых колес и допускаемые напряжения.

2.1.1. Для зубчатых колес назначаем дешевую углеродистую качественную конструкционную сталь 45 по ГОСТ 1050-80. После улучшения материал колес должен иметь нижеследующие механические свойства, (2,с.34)

Шестерня Колесо

Твердость НВ 230...260 НВ 200...225

Предел текучести у Т, не менее 440 МПа 400 МПа

Предел прочности у b , не менее 750 МПа 690 МПа

2.1.2. Допускаемое контактное напряжение при расчете зубьев и общем случае (2,стр.33)

[у н ] = у н lim в * K HL / (4.1)

где у н lim в - предел контактной выносливости при базовом числе циклов, МПа;

К HL - коэффициент долговечности;

- коэффициент безопасности.

Для стальных колёс с НВ 350 (2,стр.27)

у н lim в = 2НВ + 70 (4.2)

Коэффициент долговечности (2,стр.33) К HL = 1

если взять = 1,15 (2.стр.33), то расчет по формулам (4.1), (4.2) дает

[у н ] 1 = (2НВ + 70) * К HL / = (2 * 230 + 70) * 1/1,15 = 461 МПа (4.3)

[у н ] 2 = (2НВ + 70) * К HL / = (2 * 200 + 70) * 1/1,15 = 409 МПа (4.4)

В частном случае для косозубых передач допускаемое контактное напряжение при расчете на выносливость (2.стр.85)

[у н ] = 0,45 * ([у н ] 1 + [у н ] 2) (4.5)

при соблюдении условия [у н ] < 1,23 * [у н ] мин

где [у н ] 1 и [у н ] 2 - соответственно допускаемые контактные напряжения для шестерни и колеса вычисленные по формуле (4.1).

Расчёт по формуле (4.5) даёт

[у н ] = 0,45 * (461 + 409) = 391,5 МПа

[у н ] < 1,23 * [у н ] мин = 409 МПа условие выполняется

2.1.3. Допускаемое контактное напряжение при кратковременных перегрузках для колес зависит от предела текучести у т и вычисляется по формуле

[у н ] max = 2,8 * у т (4.6)

при у т = 400 МПа (берётся минимальное значение для колеса)

[у н ] max = 2,8 * 400 = 1120 МПа

2.1.4. Допускаемые напряжения изгиба при проверочном расчете зубьев на выносливость вычисляются по формуле /3,с.190/

[у F ] = у Flim в * К FL * K FC / (4.7)

где у Flim в - предел выносливости материала зубьев при нулевом цикле, соответствующего базовому числу циклов;

К FL - коэффициент долговечности при расчёте зубьев на изгиб;

К FC - коэффициент, учитывающий влияние двухстороннего приложения нагрузки на зубья (в случае реверсивной передачи);

- допускаемый коэффициент безопасности (запаса прочности).

для заданных сталей

у Flim в 1 = 1,8 * НВ = 1,8 * 230 = 414 МПа

у Flim в 2 = 1,8 * НВ = 1,8 * 200 = 360 МПа

при одностороннем нагружении зубьев, К FC = 1 (привод не реверсивный) = 1,75

К FL = (N FO /N FE) 1/ m (4.8)

где m - показатель корня;

N FO - базовое число циклов;

N FE - эквивалентное число циклов.

Для колёс с твердостями зубьев до и более НВ 350 коэффициент m равен соответственно 6 и 9. Для всех сталей принимается N FO = 4·10 6 . Для обоих колес N FE имеет те же численные значения, что и N HE (см.п.2.1.2.). Оба эти значения (для шестерни - 70*10 7 , для колеса - 21*10 7) больше N FO = 4*10 6 , поэтому К FL = 1 (3,стр.191,192).

Расчёт по формуле (4.7) даёт соответственно для шестерни и колеса

[у F ] 1 = 414/1,75 = 236,6 МПа

[у F ] 2 = 360/1,75 = 205,7 МПа

2.1.5. Допускаемое напряжение изгиба при расчете зубьев на кратковременные перегрузки для сталей с твердостью менее НВ 350

[у н ] max = 0,8*у т (4.9)

Расчёт по этой формуле (см.п.2.1.1.) даёт для шестерни и колеса соответственно

[у F ] max 1 = 0.8*440=352 МПа

[у F ] max 2 = 0.8*400=320 МПа

2.2.Расчёт геометрических параметров быстроходной зубчатой передачи.

Межосевое расстояние передачи из условия контактной выносливости активных поверхностей зубьев (2,стр.32)

а w = К а *(u+1)*((T 4 *K н b)/([у н ] 2 *u 2 *ц ba)) 1/3 (2.10)

где К а - коэффициент, равный 49,5 и 43 для прямозубых и косозубых колес соответственно;

u - передаточное число зубчатой пары, u = 3, (передача понижающая);

Т 4 - момент на колесе /на большем из колес/, T 4 = 1449 H*м

К н b - коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца, К н b = 1,25;

[у н ] - допускаемое контактное напряжение, [у н ] = 391,05 МПа;

ц ba - коэффициент ширины венца по межосевому расстоянию, ц ba = 0,5;

В итоге расчёт по формуле (2.10) даёт

а w = 43*(3+1)*((1449*10 3 *1,25)/(391,5 2 * 3 2 * 0,5)) 1/3 = 237 мм

Межосевое расстояние округляем до стандартного значения (3,стр.30)

нормальный модуль (2,стр.36)

m н = (0,01…0,02)* а w = (0,01…0,02)*224 =3,36 мм

Из стандартного ряда модулей (3,стр.30) берем m н = 3,5 мм

Назначим угол наклона зубьев в = 40 о (2,стр.37). Тогда число зубьев шестерни

Z 1 = 2* а w *cosв/((u+1)*m н) = 2*224*cos40 o /(3+1)*3.5 = 24.5

Примем Z 1 = 26, тогда число зубьев колеса

Z 2 = Z 1 * i(з) = 26*3 = 78

Уточненное значение cosв = (Z 1 +Z 2)*m н /(2* а w) = (26+78)*3.5/(2*224) = 0.8125

Отсюда в = arccos(0.8125) = 36 o

При Z 1 = 26 подрезание зубьев исключается, т.к. условие неподрезания (2,стр.38)

Z мин = 17*cos 2 в Делительные диаметры шестерни и колеса соответственно d 1 = (m н *Z 1)/cosв = 1.25*26/cos36 o = 40 мм d 2 = (m н *Z 2)/cosв = 1.25*78/cos36 o = 144 мм Диаметры вершин зубьев d a 1 = d 1 +2m н = 40+2*3.5 = 47 мм d a 2 = d 2 +2m н = 144+2*3,5 = 151 мм ширина колеса (берем колесо как нераздвоенное) b?ц ba *a w = 0.5*224 = 112 мм. Примем b = 110 Принимаем ширину каждого колеса b 2 = 55 Шестерни возьмем шире колес на 4 мм b 1 = b 2 +4 = 55+4 = 59 мм 2.3. Проверочный расчёт прочности зубьев быстроходной передачи.

2.3.1. Расчётное контактное наряжение (2,стр.31)

у н =270/ a w *(Т*К н *(u+1) 3 /(b*u 2)) 1/2 ? [у н ] (2.11) где К н - коэффициент нагрузки; b - ширина колеса (нераздвоенного); Окружная скорость колес v д = щ 3 *d 1 /(2*10 3)=34.16*40/2000=0.68 м/с При такой скорости назначаем восьмую степень точности (2,стр.32) Коэффициент нагрузки (2,стр.32) при проверочном расчёте на контактную прочность К н =К н б *К н в *К н v (2.12) где К н б - коэф., учитывающий неравномерность распределения нагрузки между зубьями; К н в - коэф., учитывающий неравномерность распределения нагрузки по длине зуба (по ширине венца); К н v - коэф., учитывающий дополнительные динамические нагрузки. К н б =1,07 при восьмой степени точности К н в =1,06 твердости зубьев менее НВ 350; К н v =1 v<5м/с и 8 степени точности По формуле (2.12) К н =К н б *К н в *К н v = 1,07*1,06*1 = 1,136 Ширину колеса (нераздвоенного) берем в расчёт минимальную, т.е. b=110 мм Момент на колесе Т 4 = 1449 Н*м расчёт по формуле (2.11) даёт у н =270/224*(1449*10 3 *1,136*(3+1) 3 /(110*3 2)) 1/2 =372,4 МПа что меньше допускаемого напряжения [у н ]=391,5 МПа 2.3.2. Расчёт зубьев на контактную прочность по формуле (2.11) при кратковременных перегрузках моментом T4max=2028.6 Н*м дает у н =270/224*(2028,6*10 3 *1,136*(3+1) 3 /(110*3 2)) 1/2 =1035 МПа что меньше допускаемого[у н ]=1120 МПа 2.3.3.Напряжения изгиба зубьев цилиндрических колес при проверочном расчёте на выносливость вычисляются по формуле (2,стр.46) у F =F t *K F *Y F *Y в *K Fб /(b*m н)<[у F ] (2.13) F t - окружная сила, Н; K F - коэф. нагрузки; Y F - коэф. формы зуба; Y в - коэф., компенсирующий погрешности, возникающие из-за применения для косых зубьев той же расчётной схемы, что и для прямых; K Fб - коэф., учитывающий неравномерность распределения нагрузки между зубьями; b - ширина колеса, находящаяся в зацеплении (минимальная), мм; m н - модуль нормальный, мм. В зацеплении колес (раздвоенного колеса) тихоходной передачи действуют следующие силы(2,стр.158) окружная F t = T 3 *2/d 1 =2*553.3*10 3 /40=27665 H радиальная F r = F t *tg б/cos в = 27665*tg20 o /cos36 o =12447 H осевая F a = F t *tg в = 27665*tg36 o = 20098 H Коэффициент нагрузки (2,стр.42) K F = K Fв *K Fv (2.14) где K Fв - коэф., учитывающий неравномерность распределения нагрузки по длине зубьев; K Fv - коэф., учитывающий дополнительные динамические нагрузки (коэф.динамичности). Примем K Fв =1,11 (2,стр.43) с учётом, что твердость колеса менее НВ 350,. Назначим K Fv =1,1, учитывая дополнительно, что окружная скорость v = 0,8 м/с, а степень точности принята восьмая. Тогда по формуле (2.14) K F = 1,11*1,1 = 1,23 коэффициент Y в - определим по формуле (2,стр.46) Y в = 1-в/140 = 1-36 о /140 = 0,74 в - вычисленный уже ранее угол наклона зубьев Y F - коэф. формы зуба зависит от эквивалентного числа зубьев (2,стр.46), которое составляет для шестерни Z v 1 = Z 1 /cos 3 в = 26/cos 3 36 = 49 для колеса Z v 2 = Z 2 /cos 3 в = 78/cos 3 36 = 145 Для эквивалентных чисел зубьев соответственно шестерни и колеса находим (2,стр.42) Y F 1 = 3,7 Y F 2 = 3,6 Подстановка подготовленных численных значений в формулу (2.13) дает для шестерни и колеса соответственно у F 1 = 27665*1,23*3,7*0,74*0,92/(224*3,5) = 109 МПа у F 2 = 27665*1,23*3,6*0,74*0,92/(224*3,5) = 106 МПа Это значительно меньше вычисленных допускаемых напряжений [у F ] 1 = 236,6 МПа [у F ] 2 = 205,7 МПа Напряжения изгиба при кратковременных перегрузках вычисляются также по формуле (2.13), куда вместо окружной силы рассчитанной для длительно передаваемой мощности, следует подставить окружную силу при кратковременных перегрузках F t max = T 3 max /d 1 = 774.62*10 3 /40 =19365 H После подстановки в формулу (2.13) получаем при перегрузках соответственно для шестерни и колеса напряжения изгиба у Fmax 1 = 19365*1,23*3,7*0,74*0,92/(224*3,5) = 76 МПа у Fmax 2 = 19365*1,23*3,6*0,74*0,92/(224*3,5) = 74 МПа Эти напряжения значительно меньше вычисленных допускаемых напряжений [у F ] max 1 =352 МПа [у F ] max 2 =320 МПа 2.3.5. Геометрические параметры колес тихоходной зубчатой передачи, обоснованные в результате расчётов, сведены в таблицу. Расчёт цепной передачи. Выбираем для передачи цепь приводную роликовую ПР по ГОСТ 13568-75 Числа зубьев (3,стр.84) Z 1 = 31-2*I = 31-2*2.72 = 26 Z 2 = Z 1 *I = 26*2.72 = 71 Допускаемое среднее давление примем ориентировочно по табл. 5.15 (3,стр.85) [р] = 37 Н/мм 2 , чтобы вычислить К э по формуле принимаем k д = 1,25; k a = 1; k н = 1; k p = 1.25; k cm = 1.5; k п = 1 К э = 1,25 2 *1,5 = 2,33 число рядов m = 1 Следовательно t = 2.8*((T 4 *К э /(Z 1 *[р]*m) 1/3 = 2.8*(1449*1000*2.33/(26*46)) 1/3 = 39.5 мм Ближайшее стандартное значение по таблице 5.12 (3,стр.82) t = 38.1 мм соответственно F = 473 мм 2 ; Q = 12700 кгс; q = 5,5 кг/м. По табл. 5.14 (3,стр.84) условие ?n 4 выполнено Условное обозначение цепи: Цепь -ПР-19.05-3180 ГОСТ 13568-75 Определим скорость цепи V = z 1 *t*n 4 /60000=26*38.1*108.8/60000=1.8 м/с Окружное усилие Р = Р 4 /V = 18,2*1000/1,8 = 8402 Н Проверяем среднее давление р = Р*К э /F = 8402*2,33/473 = 37,83 Уточняем по табл. 5.15 (3,стр.85) при 55 об/мин [р] = 36,4 Н/мм 2 (получено интерполированием) умножая согласно примечанию наёденное значение на поправочный множитель К z = 1+0,01(z 1 -17) получим [р] = 36,8*(1+0,01(26-17)) = 40,11 Н/мм 2 Таким образом р<[р] , следовательно выбранная цепь по условию надёжности и износостойкости подходит. Выполним геометрический расчет передачи: принимаем межосевое расстояние а = 40*t; a t = a/e = 40 Для определения числа звеньев L t находим предварительно суммарное число зубьев Z = Z 1 +Z 2 = 26+71 = 97 Поправку? = (Z 2 -Z 1)/(2*р) = (71-26)/(2*3.14) = 7.16 По формуле(3,стр.84) L t = 2*a t +0.5*Z+? 2 /a t = 2*40+0.5*97+7.16 2 /40 = 129.8 Уточняем межосевое расстояние по формуле (3,стр.84) а = 0.25*t* 1/2 = 0.25*38.1* 1/2 = 1016 мм Для обеспечения свободного провисания цепи следует предусмотреть уменьшение а на 0,4%, т.е. на 1016*0,004 = 4 мм Делительный диаметр меньшей звездочки по формуле (3,стр.82) d д 1 = t/(sin180/Z 1) = 38.1/(sin(180/26)) = 316 мм большей звездочки d д2 = t/(sin180/Z 2) = 38.1/(sin(180/71)) = 861 мм наружные диаметры по формуле (3,стр.84) De 1 = t/(sin180/Z 1)+1.1*d 1 = 38.1/(sin(180/26))+1.1*22.23 = 339 мм здесь d 1 - диаметр ролика по табл. 5.12 (3,стр.82) d 1 = 22,23 De 2 = t/(sin180/Z 2)+0,96*t = 38.1/(sin(180/71))+0.96*38.1 = 896 мм силы действующие на цепь окружная Р = 8402 Н центробежная Рv = q*v 2 = 5.5*1.8 2 = 17.82 H от провисания Pf = 9.819*kf*q*a = 9.81*1.5*5.5*1.013 = 82 H здесь kf = 1,5 при расположении цепи под углом 45 о расчетная нагрузка на валы Рв = Р+2*Pf = 8402+2*82 = 8566 H проверяем коэф. запаса прочности по формуле (3,стр.86) n = 9.81*Q/(P+Pv+Pf) = 9.81*12700/(8402+17.82+82) = 14.65 что значительно больше нормативного [n] = 10. Следовательно, условие прочности выбранной цепи также удовлетворительно. Список литературы.

1. Задания к расчетным и контрольным работам по теории механизмов и машин Ухта 2003 г. 2. С.А. Чернавский и др. „КУРСОВОЕ ПРОЕКТИРОВАНИЕ ДЕТАЛЕЙ МАШИН" Москва. „ Машиностроение" , 2-е изд. Переработанное и дополненное.1988г. З. С.А. Чернавский и др. „КУРСОВОЕ ПРОЕКТИРОВАНИЕ ДЕТАЛЕЙ МАШИН", Москва. „ Машиностроение "1979г. 4. П.Г. Гузенков. „Детали машин " издание третье. Москва „высшая школа", 1982г. Кинематический и силовой расчет привода. Материалы и термическая обработка колес. Выбор допускаемых напряжений при расчете цилиндрических зубчатых передач. Расчет диаметра валов. Материалы валов и осей. Расчетные схемы валов. Расчёты на прочность. курсовая работа , добавлен 12.11.2003 Выбор электродвигателя, кинематический расчет и схема привода. Частоты вращения и угловые скорости валов редуктора и приводного барабана. Расчет зубчатых колес редуктора. Выносливость зубьев по напряжениям изгиба. Расчёт вращающих моментов вала. контрольная работа , добавлен 01.12.2010 Выбор электродвигателя и кинематический расчет привода, включающего редуктор, муфту и ременную передачу. Прочностные расчеты зубчатых колес, валов, шпоночных соединений, подшипников качения. Выбор смазки зубчатых колес и расчет открытой передачи. курсовая работа , добавлен 24.07.2011 Оптимизация выбора привода. Кинематический расчет привода и выбор электродвигателя. Определение скорости вращения валов. Расчет и проектирование червячной передачи. Проверка расчетного контактного напряжения. Коэффициент запаса прочности червячного вала. курсовая работа , добавлен 06.05.2012 Выбор электродвигателя, кинематический и силовой расчет привода. Определение параметров цилиндрической передачи редуктора, проектный расчет валов. Конструктивное оформление корпуса и крышки, оформление зубчатых колес. Расчет шпоночных соединений. курсовая работа , добавлен 24.01.2016 Кинематический и силовой расчет привода. Расчет мощности электродвигателя. Определение общего передаточного числа привода и вращающих моментов. Выбор материала для изготовления зубчатых колес. Проектный расчет валов редуктора и шпоночного соединения. курсовая работа , добавлен 07.06.2015 Определение кинематических параметров на каждом валу привода. Расчет цилиндрических зубчатых колес редуктора. Допускаемые контактные напряжения. Расчёт валов: быстроходный и тихоходный. Выбор и проверка долговечности подшипника. Опорные реакции. контрольная работа , добавлен 21.03.2009 Проведение расчета передаточного отношения, скорости вращения валов с целью выбора электродвигателя. Определение допускаемых контактных напряжений зубчатых колес, размеров корпуса редуктора, тихоходного и быстроходного валов. Особенности сборки редуктора. курсовая работа , добавлен 29.07.2010 Критерии, определяющие работоспособность зубчатой передачи редуктора. Основные достоинства и недостатки зубчатых передач. Кинематический расчет привода: требуемая мощность электродвигателя, частота вращения валов. Зубчатая косозубая закрытая передача. курсовая работа , добавлен 11.03.2012 Кинематический и силовой расчёт привода барабана лебедки. Выбор электродвигателя. Передаточные отношения привода и отдельных передач. Частоты вращения, угловые скорости и мощности. Расчет зубчатых колес редуктора. Конструктивные размеры корпуса редуктора. Состав курсового проекта:

*

Для

машиностроительных специальностей

Литература:

по курсовому проектированию:

Дунаев П.Ф., Леликов О.П. Конструирование

узлов и деталей машин. – М.: Высш. шк.,

1985 – 416 с., (2001 – 447 с., 2003 – 496 с.) Дунаев П.Ф., Леликов О.П. Детали машин.

Курсовое проектирование. – М.:

Машиностроение, 2004 – 560 с. Шейнблит А.Е. Конструирование узлов и

деталей машин. – М.: Высш. шк., 1985 – 416

с. Курсовое проектирование деталей машин.

Чернавский С.А., Ицкович Г.М., – М.:

Машиностроение, 1979 – 454 с. Чернилевский Д.В. Детали машин:

проектирование приводов технологического

оборудования. – М.: Машиностроение,

2001 – 560 с. Анурьев В.И. Справочник

конструктора-машиностроителя: В 3 т. –

М.: Машиностроение, 2001. Детали машин: Атлас конструкций. Под

ред. Решетова Д.Н. – М.: Машиностроение,

1979. общие вопросы:

Ряховский О.А. Детали машин. – М.: Дрофа,

2002 – 288 с. Гузенков П.Г. Детали машин. – М.: Высшая

школа, 1982 – 351 с. Романов М.Я. и др. Сборник задач по

деталям машин. – М.: Машиностроение,

1984 – 240 с. Краткая теория:

Привод

– устройство, приводящее в

движение машину или механизм. Редуктор

– механизм передачи,

выполненный в отдельном корпусе, и

служащий для передачи вращательного

движения с уменьшением угловой скорости

вращения и увеличением вращающего

момента. Рис. 1 Схема привода М – источник движения (электродвигатель) ПМ – передаточный механизм (редуктор) РМ – рабочий механизм (ленточный или

цепной конвейер) Стрелками показано направление передачи

вращательного движения. Исходные данные для выполнения КП:

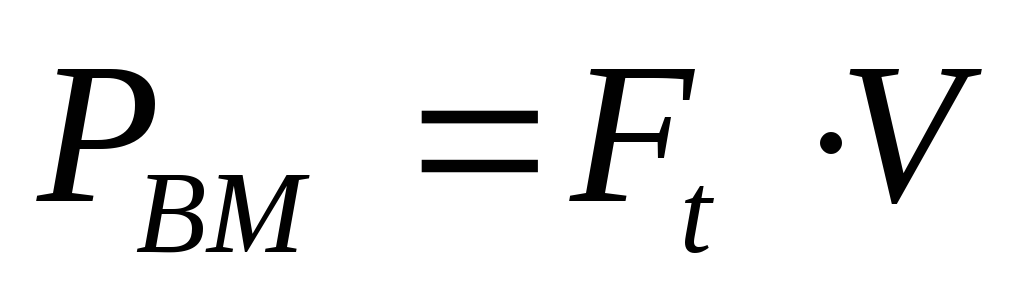

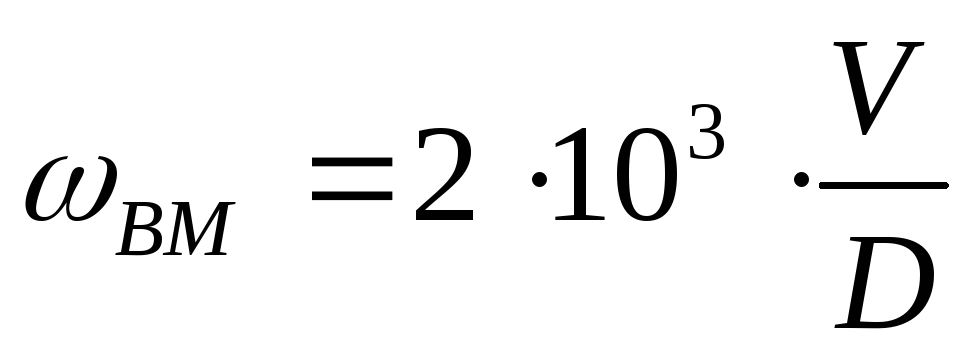

Кинематическая схема привода (рисунок); Мощность на ведомом валу конвейера Р

ВМ

=Р

3

, кВт; Угловая скорость вращения ведомого

вала конвейера, ω

ВМ

=ω

3

,

рад/с; Также могут быть

заданы: срок службы

привода, вид рабочей нагрузки –

постоянная или переменная (задается

графиком), коэффициенты суточного и

годового использованияК

СУТ

,К

ГОД

. Если заданы другие исходные данные

,

а именно: для ленточного конвейера: Окружное усилие F

t

(кН) на барабане; Окружная скорость V

(м/с) барабана; Диаметр барабана D

(мм); для цепного конвейера: Окружное усилие F

t

(кН) на тяговой звездочке; Окружная скорость V

(м/с) этой

звездочки; Шаг тяговых цепей t

(мм); Число зубьев звездочки Z

, то необходимо вычислить Р

ВМ

иω

ВМ

по формулам: Диаметр звездочки вычисляется по

формуле: Кинематический расчет привода:

Подбор электродвигателя: Мощность на ведущем валу привода (на

валу электродвигателя) где

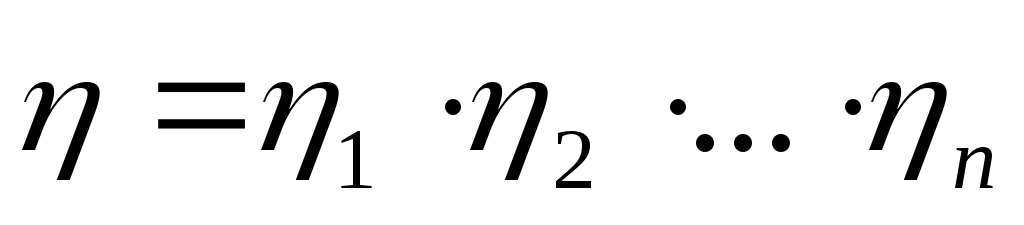

– коэффициент полезного действия (КПД)

привода. Он равен произведению КПД всех

ступеней привода: где n

– число ступеней,

т.е. механических передач, в приводе.

Обычно этих передач две и привод

двухступенчатый. Эти две ступени могут

располагаться внутри редуктора, который

в этом случае будет двухступенчатым. В

другом случае редуктор одноступенчатый,

тогда вторая передача (ременная или

цепная) располагается снаружи. КПД механической передачи определяется

из таблицы 1: Тип передачи КПД

Передаточное

число u

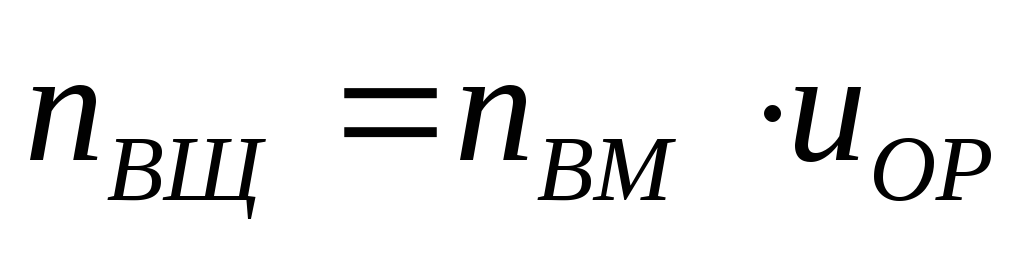

Зубчатая цилиндрическая прямозубая косозубая Зубчатая коническая Червячная Ременная Затем ориентировочно определяется

частота вращения ведущего вала где

u

OP

– ориентировочное

передаточное число привода. Оно равно

произведению передаточных чисел всех

ступеней привода: Передаточное число отдельной механической

передачи определяется из таблицы 1, где

приведены рекомендуемые интервалы

передаточных чисел для каждой передачи.

Сначала берется среднее значение из

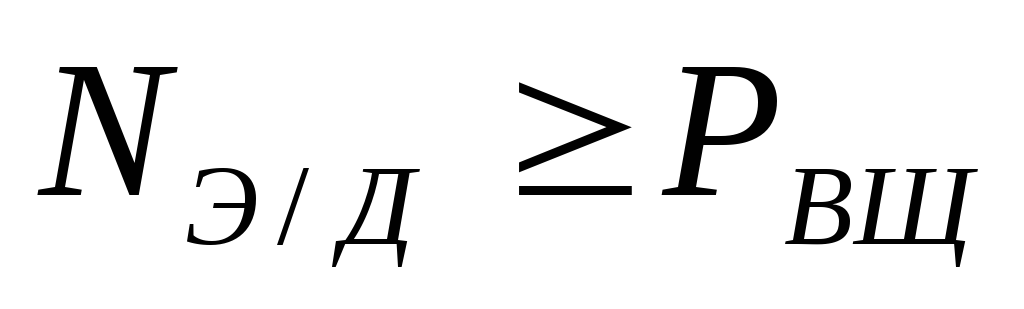

интервала. После определения Р

ВЩ

иn

ВЩ

производится выбор

электродвигателя из таблицы 2. При этом

мощность электродвигателя должна быть

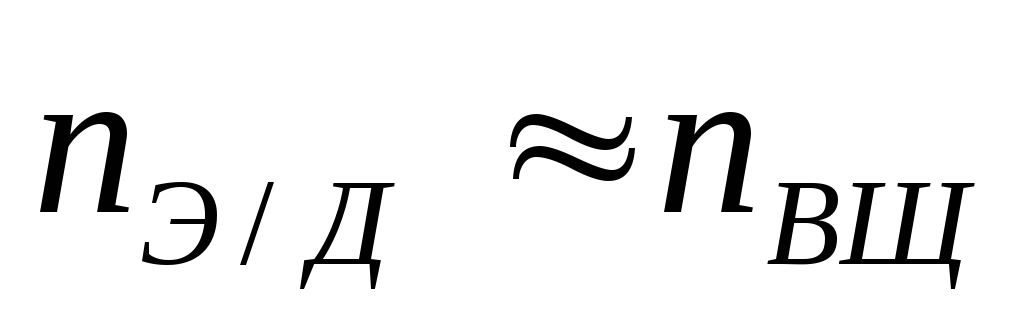

не меньше мощности на ведущем валу: и частота вращения вала электродвигателя

должна приблизительно равняться

ориентировочной частоте вращения

ведущего вала: Двигатели закрытые обдуваемые единой

серии 4А (тип/асинхронная частота вращения,

об/мин) Мощность

N

Э/Д

,

кВт Синхронная

частота, об/мин Определение фактических передаточных

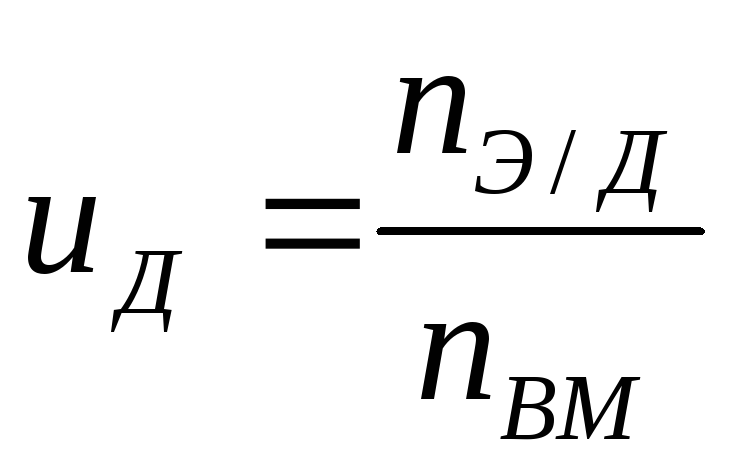

чисел ступеней привода: Сначала определяется фактическое общее

передаточное число привода: Затем полученное общее передаточное

число разбивается по отдельным ступеням,

т.е. u

Д

представляется в виде произведения

передаточных чисел всех ступеней. Для двухступенчатого привода где u

1

иu

2

не

должны выходить за рекомендуемые

интервалы (табл.1). Расчет частот вращения n

(об/мин),

угловых скоростейω

(рад/с) и вращающих

моментовТ

(Н∙м) для всех валов

привода: Число валов в приводе на 1 больше числа

передач. Например, если в приводе имеются три

передачи, то число валов равно четырем.

Рассчитаем для каждого вала такого

привода величины n

,ω

иТ

: Первый вал: Третий вал: Поскольку все передачи в приводе являются

понижающими, то скорость вращения

каждого последующего вала должна

уменьшаться, а вращающий момент на валу

– увеличиваться: n

1

> n

2

> n

3

> n

4

ω

1

>

ω

2

>

ω

3

>

ω

4

T

1

< T

2

< T

3

< T

4

Пример

кинематического

расчета привода: Задание:

Произвести кинематический

расчет привода цепного конвейера (рис.

2). Рис. 2 Схема привода цепного конвейера Окружное усилие на тяговой звездочке

конвейера F

t

= 2,5 кН, окружная скорость этой звездочки V

= 1 м/с, шаг тяговой

цепиt

=

80 мм, число

зубьев звездочкиZ

=

13. Решение:

В приводе использованы две

передачи: одна – ременная, другая –

зубчатая цилиндрическая прямозубая,

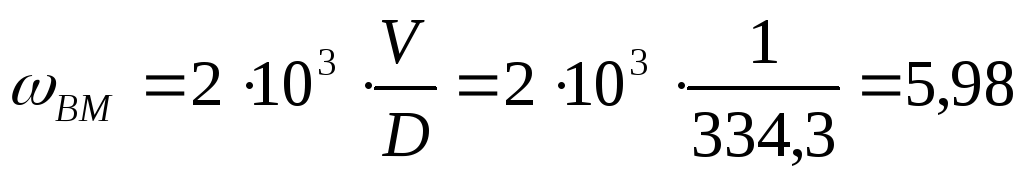

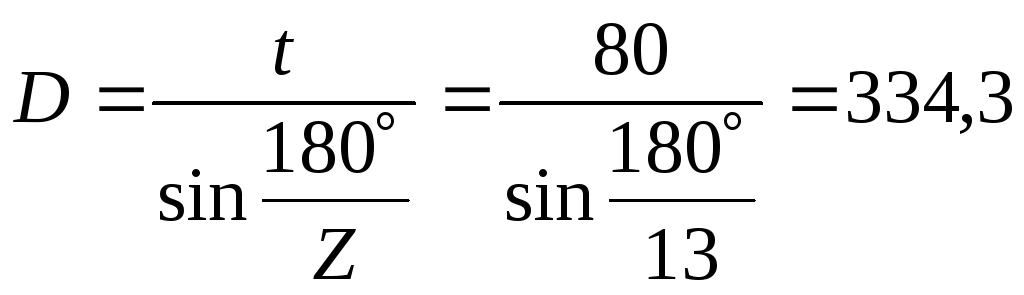

расположенная в редукторе. Сначала вычисляется мощность и угловая

скорость вращения для ведомого вала

конвейера: где диаметр звездочки

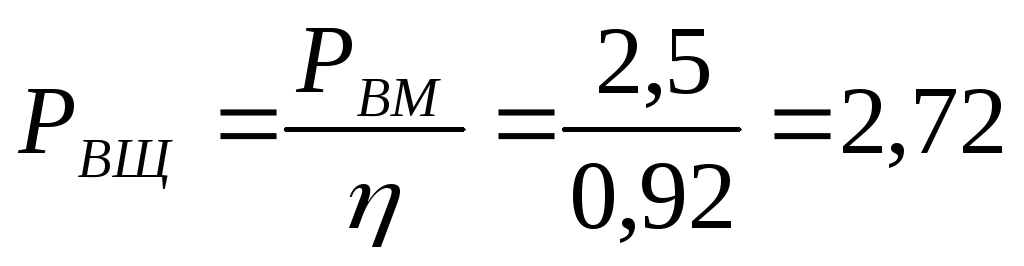

Подбор электродвигателя:

Мощность на ведущем валу

где

=

1

∙

2

=

0,95 · 0,97 = 0,92 – общий КПД привода (

1

= 0,95 – КПД ременной передачи, 2

= 0,97 – КПД зубчатой прямозубой

передачи). Частота вращения ведущего вала

об/мин. где

u

OP

– ориентировочное передаточное число

привода, где u

1

= 3 иu

2

= 3 – средние значения передаточных

чисел ременной и зубчатой цилиндрической

передачи (табл. 1). По табл. 2 подбираем электродвигатель

4А 112MB8/700 мощностьюN

Э/Д

= 3 кВт и номинальной частотой вращения

валаn

Э/Д

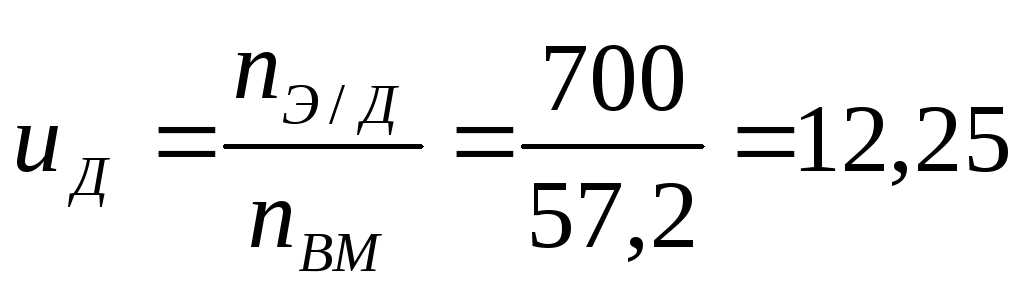

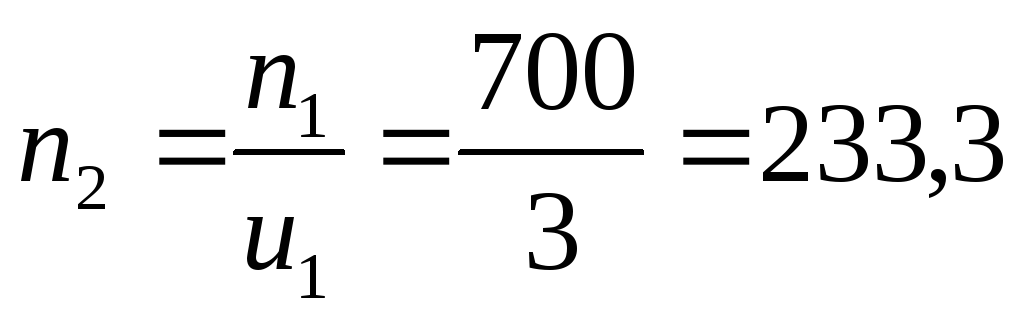

= 700 об/мин. Действительные передаточные числа

ступеней привода:

Действительное общее передаточное

число привода

Оставляем передаточное число ременной

передачи прежним u

1

= 3,

тогда передаточное число зубчатой

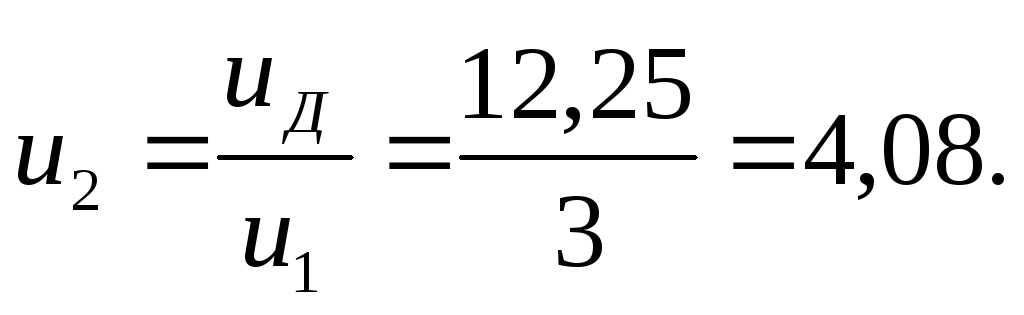

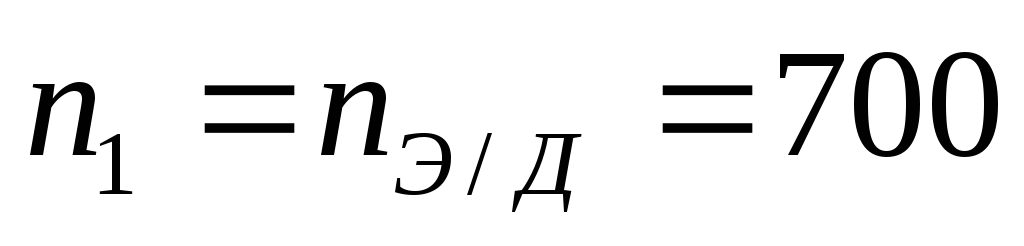

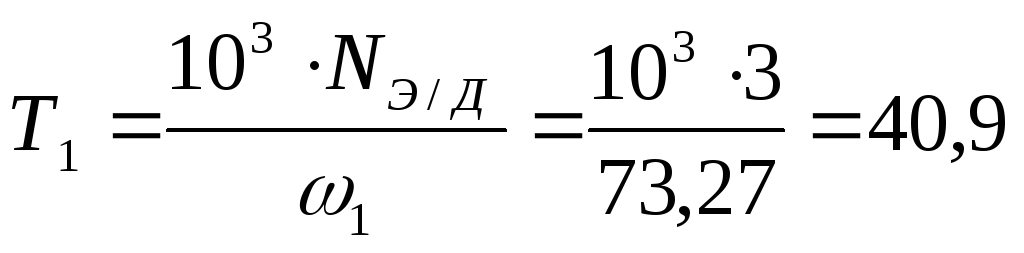

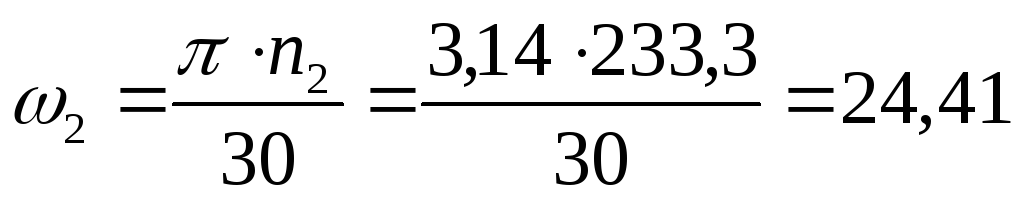

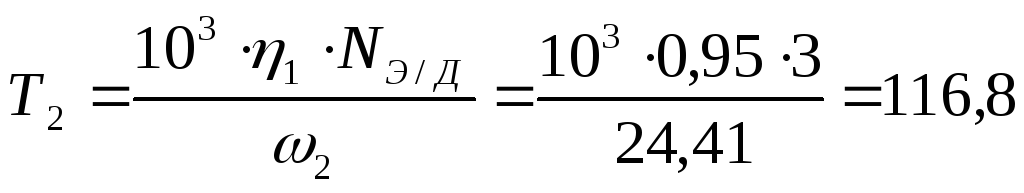

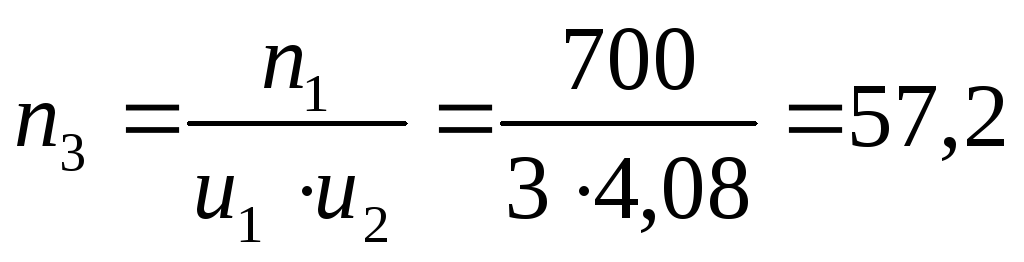

цилиндрической передачи Расчет частоты вращения, угловой

скорости и вращающего момента для

каждого вала привода:

Поскольку в приводе две передачи, то

число валов равно трем. Первый вал (вал электродвигателя): Второй вал (быстроходный вал редуктора): Третий вал (тихоходный вал редуктора): Результаты расчетов занесены в таблицу: На каждом последующем валу скорость

вращения меньше, чем на предыдущем, а

вращающий момент больше. 2. Кинематический расчет привода 2.1 Выбор электродвигателя привода 2.2 Назначение передаточных чисел 2.3 Расчет нагрузочных и кинематических характеристик 3. Расчет передач привода 3.1 Расчет зубчатой передачи 3.2 Расчет поликлинового ремня 4. Расчет и построение эпюр 4.1 Силы в зацеплении 4.2 Тихоходный вал 4.3 Быстроходный вал 5.1 Проверка на усталостную прочность быстроходного вала 5.2 Проверка на усталостную прочность тихоходного вала 6. Проверка подшипников качения на долговечность 6.1 Расчет долговечности подшипников 7207 быстроходного вала 6.2 Расчет долговечности подшипников 7209 тихоходного вала 7. Расчет элементов корпуса редуктора 8. Определение элементов зубчатых колес, шкивов 9. Подбор шпонок и проверочный расчет шпоночных соединений на

прочность 10. Назначение посадок сопряжений деталей привода 11. Описание способа смазки передач и подшипников привода 11.1 Смазывание зубчатого зацепления 11.2 Смазывание подшипников 12. Описание порядка сборки редуктора привода 13. Список литературы 1. Описание

конструкции проектируемого привода

Привод является неотъемлемой частью любой машины. Приводное

устройство, разработанное в проекте, включает электродвигатель, вращение от

которого посредством ременной передачи передаётся на редуктор и далее через

муфту на другие устройства. Из существующих типов электродвигателей выбирают

преимущественно асинхронные электродвигатели трехфазного тока серии 4А. Муфты используются для

соединения концов валов или для соединения валов с расположенными на них

деталями. Основное назначение муфт – передача вращающего момента без изменения

его модуля и направления. Муфты могут выполнять другие функции: предохранять

механизм от перегрузок, компенсировать несносность валов, разъединять или

соединять валы во время работы. Редуктором называют

механизм, состоящий из зубчатых или червячных передач, выполненный в виде

отдельного агрегата. Назначение редуктора – передача вращения от вала двигателя

к валу рабочей машины, понижение угловой скорости и соответственно повышение

вращающего момента ведомого вала по сравнению с ведущим. Редуктор проектируют

либо для привода отдельной машины, либо по заданной нагрузке (моменту на

выходном валу) и передаточному числу без указания конкретного назначения. Спроектированный в настоящем курсовом

проекте редуктор: Начальные данные: Р з = 2 кВт; n з = 60 об/мин; Режим нагрузки –

постоянный. Долговечность привода – 10000 часов. Редуктор с нижним

расположением шестерни и горизонтальным расположением ременной передачи. Соответствует условиям

технического задания.

2.1 Выбор

электродвигателя привода

Общий коэффициент

полезного действия (КПД) привода:

где – КПД муфты, = 0,98; –

КПД пары подшипников качения, = 0,99; –

КПД зубчатой передачи, = 0,97; –

КПД клиноременной передачи, = 0,93; 0,98·0,99 2 ·0,97·0,93 = 0,86 Расчетная требуемая

мощность двигателя:

Р т.р. = Р з

/

где Р з

–мощность электродвигателя, Р з =2 кВт; Р т.р. = 2 / 0,885 = 2,33 кВт Определяем требуемое

число оборотов двигателя:

где - число оборотов двигателя, - передаточное число

редуктора, =4, - передаточное

ременной передачи, =3, подбираем по таблице 5.5

приложения ; По данным таблицы 5.1

приложения принимаем электродвигатель

4А112МВ8У3, у которого: Мощность двигателя, 3 кВт, Синхронная частота вращения, 750 об/мин, S – скольжение, S = 3.7%; По формуле 5.7 приложения

определяем частоту вращения у нагруженного ротора:

n дв =n с (S-1) = 750(0.037-1)

= 722.25 об/мин;

2.2 Назначение

передаточных чисел

По формуле 5.1 приложения

определим общее передаточное число двигателя:

u общ =n дв /n с;

u общ =22.25 /60=12; Уточняем передаточное

число цепной передачи:

U ц.п. = u общ /u ред. ;

U ц.п. =12/4=3; Тогда получаем: передаточное число

редуктора равно, =4, передаточное число

ременной передачи, u .ц.п. = 3; Расчет нагрузочных и

кинематических характеристик Силовые (мощность и

вращающий момент) и кинематические (частота вращения и угловая скорость)

параметры привода рассчитывают на валах из требуемой (расчетной) мощности

двигателя и его номинальной частоты вращения при установившемся режиме. Рассмотрим силовые и

кинематические характеристики для каждого элемента привода

2.3 Расчет нагрузочных

и кинематических характеристик

Ротор электродвигателя:

P 2 =P тр. =2.33 кВт; n 1 =n дв =722.25 об/мин; ω 1 =π

n 1 /30=(3.14*722.25)/30=75.6 с -1 ; Т 1 =Р 1 /

ω 1 =2.33*10 3 /75.6=30.82 Нм;

Быстроходный вал:

Р 2 =Р 1 **=2.33*0.93*0.99=2.15 кВт; n 2 =n 1 /u ц.п =722.25 /3=240.75 об/мин; ω 2 =π*n 2 /30=3.14*240.75/30=25.2 с -1 ; Т 2 =Р 2 /

ω 2 =2.15*10 3 /25.2=85.32 Нм;

Тихоходный вал:

Р 3 =Р 2 **=2.15*0.99*0.97=2.06 кВт; n 3 =n 2 / u ред =240.75/4=60 об/мин; ω 3 =π*

n 3 /30=3.14*60/30=6.3 с -1 ; Т 3 =Р 3 /

ω 3 =2.06*10 3 /6.3=327 Нм; Вал рабочего органа:

Р 4 =Р 3 *=2.06*0.98=2 кВт; Т 4 =Р 4 /

ω 3 =2*10 3 /6.3=320 Нм;

3. Расчет передач

привода

3.1 Расчет зубчатой

передачи

Выбор материала, вида

термообработки и определение допускаемых напряжений зубчатых колес В настоящее время основным

материалом для изготовления зубчатых колес является сталь. В условиях

индивидуального и мелкосерийного производства, предусмотренного техническими

заданиями на курсовое проектирование, применяются колеса с твердостью материала

не более 350 НВ. При этом обеспечивается чистовое нарезание зубьев после

термообработки, высокая точность изготовления и хорошая прирабатываемость

зубьев. Для равномерного изнашивания

зубьев и лучшей их прирабатываемости твердость шестерни НВ 1

назначают больше твердости колеса НВ 2 . В зубчатых передачах марки сталей шестерни и колеса

выбираем одинаковые. Для передачи, с косыми зубьями выбираем сталь марки 40ХН,

с улучшенной термообработкой, с твердостью: для колеса – НВ 250, для шестерни –

НВ 295 . Допускаемые контактные напряжения, МПа:

где – предел контактной

выносливости при базовом числе циклов, по табл. 3.2

– коэффициент

долговечности, для длительной эксплуатации

N HO =15*10 6 – для шестерни; N HO =24*10 6 – для колеса; N HE 1 =60*n 2 *t=60*240.75*10 4 =144.5*10 6 – для

шестерни; N HE 2 =60*n 3 *t=60*60*10 4 =36*10 6 – для колеса; 0.89 – для шестерни; 0.98

– для колеса;

– коэффициент

безопасности, примем =1,1. Общее допускаемое контактное напряжение равно:

Проектный расчет зубчатой передачи. Межосевое

расстояние определяем по формуле 9.39,

мм.:

По таблице 9.2 уточняем 160 мм; Определяем модуль по таблице 9.1:

m n =(0.01…0.02)*= 0.02 * 160 = 3.2

по таблице m n =3; Определяем ширину колеса и шестерни:

мм – для колеса; мм – для шестерни;

Определяем угол наклона:

Sin(β)=π*m n /b 1 =3.14*3/64=0.147; β=arcsin(0.147)=8 0 ;

Определяем общее число зубьев, шестерни и колеса:

Z сум =2**cos(β)/

m n =2*160*cos(8 0)/3=105; Z 1 = Z сум /(u ред +1)=105/(4+1)=21; Z 2 = Z сум - Z 1 =105-21=84;

Уточняем фактическое передаточное число:

u ф. =Z 2 / Z 1 =84/21=4; Δ=(u- u ф.)/ u ф. *100%=(4-4)/4*100%=0%;

Уточняем cos(β):

cos(β)=(Z 1 + Z 2)* m n /2*=(105*3)/2*160=0.99375;

Определяем диаметры колеса и шестерни по формуле

9.6:

d 1 = m n * Z 1 / cos(β)=3*21/0.99375=64

мм – для шестерни; d 2 = m n * Z 2 / cos(β)=

3*84/0.99375=256 мм – для колеса;

Проверим межосевое расстояние стр.146:

=(d 1 +d 2)/2=(64+256)/2=159.5

мм;

Определим диаметры выступов и впадин шестерни и колеса

по формуле 9.3: Шестерня:

d выс = d 1 +2* m n =64+3*2=70 мм; d вп = d 1 -2.5* m n =64-3*2.5=56.5 мм;

Колесо:

d выс =d 2 +2* m n =256+3*2=262 мм; d вп =d 2 -2.5* m n =256-3*2.5=248.5 мм;

Определим силы в зацеплении:

F t 1 =2*T 2 /d 1 =2*85.32/64=2.6

кН; F t 2 =2*T 3 /d 2 =2*327/256=2.6

кН; F r 1 = F t 1 *tg(α)/cos(β)=2.6*tg(20 0)/cos(8 0)=0.96

кН; F r2 = F t2 *tg(α)/cos(β)=2.6*tg(20 0)/cos(8 0)=0.96

кН; F a1 = F t1 *tg(β)= 2.6*tg(8 0)=0.37

кН; F a2 = F t2 *tg(β)=

2.6*tg(8 0)=0.37 кН;

Определение скорости и степени скорости по таблице

9.9:

Тогда:

Проверочный расчет по формуле 9.42:

1.88*cos(β)=1.88*cos(8 0)=1.74; ε a =(1.88-3.2(1/z 1 +1/z 2))cos(β);

ε a =(1.88-3.2(1/21+1/84))

cos(8 0)=1.68; Коэффициенты, определяем по таблицам соответственно 9.12, 9.10, 9.13: K H =1.11*1.026*1.25=1.41075; Определяем погрешность:

Расчет зубьев при изгибе

по формуле 9.44:

Y F 1 и Y F 2 зависят от z υ =z/ cos 3 (β): z υ1 =z 1 /cos 3 (β)=21/

cos 3 (8 0)=21.62; z υ2 =z 2 /cos 3 (β)=84/

cos 3 (8 0)=87;

Тогда по таблице 9.10 Y F 1 и Y F 2 соответственно равны: Допускаемое напряжение

определяем по формуле 9.14:

Пределы изгибной

выносливости определяем по таблице 9.8:

Определяем по стр.152 Определим по колесу или

по шестерне будем вести расчет:

Расчет ведем по меньшей

из величин так как меньше то расчет ведем по шестерне, тогда

3.2

Расчёт цепной передачи

Выбираем цепь приводную

роликовую однорядную ПР (по ГОСТу 13568-75) и определяем шаг цепи, мм:

где Т 1 –

вращающий момент на ведущей звёздочке, Hм; –

число зубьев той же звездочки; –

допускаемое давление, приходящееся на единицу проекции опорной поверхности

шарнира, =26 H/мм 2 ; –

коэффициент, учитывающий условия монтажа и эксплуатации цепной передачи; Предварительно вычисляем

величины, входящие в формулу Коэффициент:

Число зубьев ведущей звёздочки

Определяем число зубьев ведомой

звёздочки:

Определяем фактическое

передаточное число и проверяем его отклонение от заданного:

Определяем оптимальное

межосевое расстояние а, мм:

Стандартный шаг цепи. Тогда, межосевое

расстояние в шагах:

Определяем число зубьев

цепи:

Уточняем межосевое

расстояние в шагах:

Определяем фактическое

расстояние, мм:

Монтажное межосевое

расстояние, мм:

Определяем длину цепи, мм:

Определяем диаметр

звёздочек, мм: – диаметр делительной окружности, мм: – ведущей звёздочки: – ведомой звёздочки:

– диаметр окружности выступов: – ведущей звёздочки:

– ведомой звёздочки:

где – коэффициент высоты зуба, = 0.7; –

коэффициент числа зубьев ведущей и ведомой звездочек;

–

геометрическая характеристика зацепления:

Диаметр окружности впадин, мм.: – ведущей звёздочки:

– ведомой звёздочки:

Проверяем частоту

вращения меньшей звёздочки, :

Проверим число ударов

цепи о зубья звёздочек, :

Определяем фактическую

скорость цепи, :

Определяем окружную силу,

передаваемую цепью, Н.:

Проверяем давление в

шарнирах цепи, Н/мм 2:

где – площадь проекции опорной

поверхности шарнира, =181.54 мм 2 ; Допускаемое давление в

шарнирах цепи уточняем в соответствии с фактической

скоростью цепи : =27 Н/мм 2 . Проверяем прочность цепи:

где –

допускаемый коэффициент, запаса прочности для роликовых цепей; – расчетный коэффициент запаса прочности;

Выбираем допускаемый коэффициент запаса прочности из для

роликовых втулочных цепей ПР: Получаем: Определяем силу давления цепи на вал,

Н.:

где =1,375; =263,22 Н; =2822 Н; 4. Расчет и построение эпюр

4.1 Силы в зацеплении

1) Окружная сила, Н.: – на шестерне:

– на колесе:

2) Радиальная, Н.: – на шестерне:

– на колесе:

3) Осевая, Н.: – на шестерне:

– на колесе:

4) Нагрузка на тихоходный вал со стороны

муфты находится по формуле приложения, с 98, Н.:

5) Ременная находится по формуле

приложения, с 98 , Н.:

4.2 Тихоходный вал

Построение эпюр:

Расчет эпюр:

Тогда длины принимают

следующие значения L = 80; l оп = 146; Составим уравнение

моментов в вертикальной плоскости ∑М 4 = 0;

Строим эпюру (рис. 2)

изгибающих моментов относительно вертикальной плоскости в характерных сечениях,

Н·м.:

Составим уравнение

моментов в горизонтальной плоскости: ∑М 4 =0;

Строим эпюру (рис. 2)

изгибающих моментов относительно горизонтальной плоскости в характерных

сечениях, Н·м.:

Строим эпюру крутящих

моментов, Н·м; Определяем суммарные радиальные

реакции, Н.:

Суммарные изгибающие

моменты в наиболее нагруженных сечениях:

4.3 Быстроходный вал

Построение эпюр: Опорные реакции: Так как используются

конические подшипники то точка приложения реакций смещается на величину Тогда длины принимают

следующие значения: L = 66 мм; l оп = 98 мм; Составим уравнение

моментов в вертикальной плоскости: ∑М 3 = 0;

Строим эпюру (рис. 3)

изгибающих моментов относительно вертикальной плоскости в характерных сечениях,

Н·м.: Составим уравнение

моментов в горизонтальной плоскости:

Строим эпюру (рис. 3)

изгибающих моментов относительно оси y

в характерных сечениях, Н·м.:

Строим эпюру крутящих

моментов, Определяем суммарные

радиальные реакции, Н.:

Определяем суммарные

изгибающие моменты в наиболее нагруженных сечениях, Н·м.:

Определяем эквивалентные

моменты:

Проверочный расчет валов

на прочность выполняют на совместное действие изгиба и кручение. При этом

расчет отражает разновидности цикла напряжений изгиба и кручения, усталостные

характеристики материалов, размеры, форму и состояние поверхности валов.

Проверочный расчет проводится после завершения конструктивной компоновки и

установления окончательных размеров валов. Цель расчета заключается в

определении коэффициентов запаса прочности в опасных сечениях вала и сравнении

их с допускаемыми S ≥ [S]. При высокой достоверности расчета [S]=2,5 . Будем производить расчет для опасных сечений каждого из валов.

5.1 Проверка на

усталостную прочность быстроходного вала

Определяем напряжения в

опасных сечениях вала по формулам приложения , с.255, Н/мм 2: где М– суммарный

изгибающий момент в рассматриваемом сечении вала,Н∙мм; W–осевой момент

сопротивления сечения вала, W=4287,5мм 2 ;

б) касательные напряжения

изменяются по от нулевому циклу, при котором амплитуда цикла равна половине расчетных напряжений кручения, МПа: где –крутящий момент, Н∙м; Полярный момент инерции

сопротивления сечения вала, W ρ =8575 мм 2 ; Определяем коэффициент

концентрации нормальных и касательных напряжений для расчетного сечения вала по

формулам приложения , с.259: где и – эффективные коэффициенты

концентраций напряжений, / =3,5

, /=2,5; – коэффициент влияния

шероховатости, =1; –

коэффициент влияния абсолютных размеров поперечного сечения; в) Определяем пределы

выносливости в расчетном сечении валa по формулам приложения , с.259, Н/мм 2:

где– и =0,58– пределы выносливости гладких образцов при

симметричном цикле изгиба и кручения, Н/мм 2 ; г) определяем

коэффициенты запаса прочности по нормальным и касательным напряжениям: 5.2 Проверка на

усталостную прочность тихоходного вала

Определяем напряжения в

опасных сечениях вала, Н/мм 2: а) нормальные напряжения

изменяются по симметричному циклу, при котором амплитуда напряжений равна расчетным напряжениям изгиба,

МПа: где М– суммарный

изгибающий момент в рассматриваемом сечении вала, Н∙мм; W–осевой момент

сопротивления сечения вала, W = 9112,5мм 2 ;

б) касательные напряжения

изменяются по от нулевому циклу, при котором амплитуда цикла равна половине расчетных напряжений кручения, МПа:

где –крутящий момент, Н∙м; – полярный

момент инерции сопротивления сечения вала, W ρ = 18225 мм 2 ; Определяем коэффициент

концентрации нормальных и касательных напряжений для расчетного сечения вала:

где и – эффективные

коэффициенты концентраций напряжений, / =3,5 , /=2,5 ;– коэффициент влияния шероховатости, =1; –

коэффициент влияния абсолютных размеров поперечного сечения; в) Определяем пределы

выносливости в расчетном сечении валa, Н/мм 2:

где– и =0,58 – пределы выносливости гладких образцов при

симметричном цикле изгиба и кручения, Н/мм 2 ; г) определяем

коэффициенты запаса прочности по нормальным и касательным напряжениям:

д) определяем общий

коэффициент запаса прочности в опасном сечении: Проверочный расчет предварительно выбранных подшипников

выполняется отдельно для быстроходного и тихоходного вала. Пригодность

подшипников определяется сопоставлением расчетной динамической грузоподъемности, Н., с базовой величиной, Н., или базовой долговечности, ч., с требуемой, ч., по

условиям:

Требуемая долговечность

подшипника предусмотрена ГОСТ 16162– 93 и составляет

для зубчатых колес ≥ 10000 ч. Расчетная динамическая

грузоподъемность, Н, и базовая долговечность, ч, определяются по формулам приложения ,

с. 128:

где – эквивалентная динамическая нагрузка, Н; m – показатель степени, m = 3,33; n – частота вращения соответствующего вала, об/мин. 6.1 Расчет

долговечности подшипников 7207 быстроходного вала

Исходные данные: F a =

393 H; e = 0,37, =3602 H , =503

Н, 1,2 , = 1 , =

1 , = 51 c -1 , Y=1,62, X=0,4, Cr=36200 H; Проверим пригодность подшипников 7207 быстроходного

вала конического редуктора, работающего с умеренными толчками и вибрационной

нагрузкой. По таблице 9.6 приложения , с. 136 определяем

осевые нагрузки подшипников. Так как > то ==1146 Н;

Определяем отношения: 1·

3602·1,2=4322,4 Н; Определяем динамическую

грузоподъемность по большей эквивалентной нагрузке: Такое соотношение

расчетной и базовой динамических

грузоподъемностей (22618<36200) вполне приемлемо. Определяем долговечность подшипника, ч:

6.2 Расчет

долговечности подшипников 7209 тихоходного вала

Исходные данные: R a =

393 H; C r = 42700 Н.; e =

0,41, =8096 H , =5555 Н, 1,2 , = 1 , =

1 , = 12,769 c -1 ,Y=1,45, X=0,4, Cr=36200 H; Проверим пригодность подшипников 7209 быстроходного

вала конического редуктора, работающего с умеренными толчками и вибрационной

нагрузкой. Определяем осевые составляющие радиальных нагрузок:

По таблице 9.6 приложения , с. 136 определяем

осевые нагрузки подшипников. Так как > то == 2854 Н; Определяем отношения: По соотношению и выбираем соответствующую

формулы для определения:

1· 8096·1,2 = 9715,2 Н; 1· 5555·1,2 = 6666 H;

Определяем динамическую

грузоподъемность по большей эквивалентной нагрузке:

Такое соотношение

расчетной и базовой динамических

грузоподъемностей (22440<42700) вполне приемлемо. Определяем долговечность подшипника, ч: Такое значение расчетной вполне приемлемо.

7. Расчет элементов

корпуса редуктора

Корпус редуктора

выполняем литым из чугуна марки СЧ 15 ГОСТ 1412-79. Для удобства сборки корпус выполняем разборным.

Плоскость разъема проходит через оси валов. Плоскость разъема для удобства

обработки располагаем параллельно плоскости основания. Верхнюю поверхность

крышки, служащую технологической базой для обработки плоскости разъем, также

выполняем горизонтальной. Для соединения корпуса и

крышки редуктора по всему контуру плоскости разъема выполняем фланцы. Фланцы

объединены с приливами для подшипников (бобышек). Для соединения крышки с корпусом используются болты с

наружной шестигранной головкой, диаметр которых принимаем М12. Для предотвращения

взаимного смещения корпусных деталей при растачивании отверстий под подшипники

и обеспечения точного расположения их при повторных сборках, крышку фиксируем

относительно корпуса двумя коническими штифтами. Толщина стенок основания

корпуса редуктора вычисляется по формуле приложения , с.154:

Принимаем мм. Толщину стенки крышки

корпуса вычисляется по формуле приложения , с.158: Принимаем мм. Для подъема и

транспортировки крышки корпуса и сборного редуктора применяют проушины, отливая

их заодно с крышкой. В верхней части крышки корпуса находится люк предназначенный

не только для заливки масла, но и для осмотра зацепления подшипников. Люк

закрывают крышкой. Расстояние от края

вращающегося колеса до внутренней стенки корпуса Расстояние

между дном корпуса и поверхностью шестерни,

предназначенное для масла. Для замены масла в нижней части корпуса находится

сливное отверстие. Фундаментный фланец

редуктора крепится к плите четырьмя болтами М16 с шестигранной головкой.

8. Определение элементов зубчатых колес, шкивов

Конструкция колес зависит главным

образом от проектных размеров, материала, способа получения заготовки и масштаба

производства. Зубчатые колеса состоят из обода, несущего зубья; ступицы, насаживаемой

на вал, и диска, соединяющего обод со ступицей. Зубчатые цилиндрические

стальные колеса при диаметрах до 500 мм. изготовляют ковкой или штамповкой.

Шестерни конструируют в двух исполнениях: отдельно от вала (насадная шестерня),

и за одно целое с валом (вал-шестерня). В таблице 3 представлены расчеты основных

размеров зубчатого колеса.

Таблица 3 Шкивы ременных передач

изготовляют чаще всего литыми из чугуна. Размеры основных конструктивных элементов шкивов приведены в

таб. 4.

Таблица 4 В таблице 4 обозначены: z-число клиньев

поликлинового ремня, e-шаг клиньев, f-расстояние от

края обода шкива до первого клина.

9. Подбор шпонок и проверочный расчет шпоночных

соединений на прочность

Для соединения вала с деталями,

передающими вращение принимаем призматические шпонки со скруглёнными концами. Материал шпонки - сталь 45. Напряжение смятия узких граней шпонки

не должно превышать допускаемого, т.е. должно удовлетворяться условие:

где Т –

предаваемый вращающий момент, Н·мм.; d – диаметр вала в месте установки

шпонки; ; – рабочая длина шпонки; –допускаемое

напряжение смятия, ; Рассчитаем шпонку для крепления шкива

на быстроходном валу: Рассчитаем шпонку для крепления

зубчатого колеса на тихоходном валу: Рассчитаем шпонку для крепления муфты

на тихоходном валу: 10. Назначение посадок

сопряжений деталей привода

Номинальным размером называют размер

изделия, полученный по расчёту или выбранный по конструктивным соображениям.

Изготовленные изделия всегда имеют некоторые отклонения от начального размера. Для того, чтобы изделие отвечало

своему целевому назначению, его размеры должны выдерживаться между двумя

допустимыми предельными размерами, разность которых образует допуск. Зону между наибольшими и наименьшими

предельными размерами называют полем допуска. К различным соединениям предъявляют

неодинаковые требования к условиям точности. Поэтому система допусков содержит

19 квалитетов: 01, 0, 1, 2,…, 17 (в порядке убывания точности). Характер

соединения деталей называют посадкой. Посадку характеризует разность размеров

деталей до сборки. Посадки могут обеспечить в соединении зазор и натяг. Посадки

характеризуются наибольшими зазорами Smax и натягом Nmax. Деталь, у которой положение поля

допуска остаётся без изменения и не зависит от вида посадки, называют основной

деталью системы. Если этой деталью является отверстие, то соединение выполнено

в системе отверстия. Основные отклонения обозначают

буквами латинского алфавита: Для отверстий:--прописными А, В, С

и т.д. Для валов-строчными а, в, с и т.д. Преимущественно назначают посадки в

системе отверстия с основным отверстием Н, у которого ЕУ = 0. С учётом рекомендаций табл. 14.10., для

соединения ступиц зубчатых колёс назначаем посадку Н7/r6, посадки распорных колец на вал E9/к6, посадку внутренних колец подшипников на вал К6, посадку

наружных колец Н7, посадку манжет D11/d9. Допуск формы и расположения

поверхностей указываем условными обозначениями по ГОСТ 2.308-79. Шероховатость поверхностей по ГОСТ

2788-73. Ra - среднее арифметическое отклонение профиля. Rz - высота неровностей профиля по 10 точкам. Rmax - наибольшая высота неровностей

профиля. Параметр Ra является основным для деталей в машиностроении.

Шероховатость Ra(мкм) рекомендуется: 1,6 - торцы валов для базирования; 3,2; 1,6 - поверхности рабочие на

шпоночных пазах вала и ступицы; 0,8; 1,25 - поверхности валов под

подшипники и ступицы зубчатых колёс, муфт, шкивов. 0,4; 0,63 - поверхности валов под

резиновые манжеты; 6,3 - нерабочие поверхности.

11.1 Смазывание

зубчатого зацепления

Так как у нас редуктор

общего назначения и окружная скорость не превышает 12,5 м/с, то принимаем

картерную смазку. Подберем масло для смазывания по формуле приложения , c.130.

υ=ω∙d/2 = 51∙0,064/2 = 1,78, м/с

Тогда по таблицам 8.1 и

8.3 выбираем масло индустриальное И-40 А. Количество масла примерно

1 л. Контроль уровня масла осуществляется при помощи жезлового маслоуказателя.

Для замены масла в корпусе предусмотрено сливное отверстие, закрываемое пробкой

с цилиндрической резьбой. Внутренняя полость корпуса сообщается с внешней

средой посредством установленной на крышку отдушины. Заливка масла

осуществляется путем снятия крышки корпуса.

11.2 Смазывание

подшипников

Для смазывания конических

подшипников принимаем жидкие материалы. Смазывание происходит за счет

смазывания зубчатых колес окунанием, разбрызгивания масла, образования масляного

тумана и растекания масла по валам. Для этого полость подшипника выполняется

открытой внутрь корпуса.

Детали выполняются по требованиям

чертежей и технологических корт, перед сборкой детали должны быть проверены и

приняты ОТК. Все детали, поступающие на сборку, не должны иметь заусенцев и

пройти промывку от загрязнения. Сборка редуктора производится в два

этапа. Сначала формируются сборные единицы отдельных валов, а затем сборные

детали с валами и подшипниками устанавливаем в соответствующие гнёзда расточек

под подшипники в корпусе редуктора и закрываем крышкой редуктора, соединяем

корпусные детали двумя штифтами, которые были установлены ещё до расточки гнёзд

под подшипники. Установка этих штифтов гарантирует правильность сборки.

Поверхности стыка корпуса и крышки редуктора перед сборкой покрывают пастой "Герметик".

Корпусные детали должны быть очищены, промыты, высушены, и покрыты изнутри

маслостойкой краской. Соединяются корпус с крышкой редуктора при помощи стяжных

болтов, пружинных шайб и гаек, с соблюдением последовательности. На ведомый вал насаживают конические

подшипники, предварительно нагретые в масле до 80–100 о С; в ведомый

вал закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала,

затем надевают распорное кольцо и устанавливают подшипники, предварительно

нагретые в масле. Ведущий вал-шестерня устанавливается

в корпус через отверстие под подшипник. Для нормальной работы подшипников

следует обеспечить легкое и свободное вращение подвижных элементов подшипников

и в тоже время отсутствие излишне больших зазоров. Это обеспечивается с помощью

регулировки подшипников, для чего применяют наборы тонких металлических

прокладок, устанавливаемых под фланцы крышек подшипников. Собранные валы укладывают в корпус

редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка

крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус

с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу. После этого на ведомый вал надевают

распорное кольцо, в подшипниковые камеры закладывают

пластичную смазку, ставят крышки подшипников с комплектом металлических

прокладок для регулировки. Перед постановкой сквозных крышек

устанавливают манжеты, пропитанные горячим маслом. Проверяют проворачиванием

валов отсутствие заклинивания подшипников и закрепляют крышки винтами. Устанавливают маслоуказатель,

заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой,

закрепляют крышку болтами. Собранный редуктор обкатывают и

подвергают испытаниям, устанавливаемые техническими условиями.

Список

литературы

1. А.В. Кузьмин, И.М. Чернин, Б.С. Козинцов. Расчеты деталей

машин /Справочное пособие/. – Минск: Высшая школа, 1986 г. 2. Шейнблит А.Е. Курсовое проектирование деталей машин. – М.:

Высшая школа, 1991 г. 3. Курсовое проектирование деталей машин / Чернявский С.А. и

др./ – М.: Машиностроение, 1987 г. 4. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей

машин. М.: Высшая школа, 1984 г. 5. Кузьмин А.В. Расчеты деталей машин /Справочное пособие/. –

Мн.: Высшая школа, 1986 г. 6. Прикладная механика /под. ред. проф. Скойбеды А.Т./ – Мн.:

Высшая школа, 1997 г. 7. Дунаев П.Ф. Конструирование узлов и деталей машин. М.:

Высшая школа, 1978 г.Подобные документы

,

кВт

,

кВт ,

рад/с

,

рад/с ,

мм

,

мм

,

об/мин

,

об/мин ,

об/мин – частота вращения ведомого

вала,

,

об/мин – частота вращения ведомого

вала,

рад/с

рад/с мм.

мм. кВт.

кВт. об/мин – частота вращения ведомого вала

конвейера;

об/мин – частота вращения ведомого вала

конвейера;

об/мин

об/мин рад/с

рад/с Н∙м

Н∙м об/мин

об/мин рад/с

рад/с Н·м

Н·м об/мин

об/мин рад/с

рад/с

2. Кинематический

расчет привода

Согласно , скорости 0,86 м/с

соответствует допускаемое давление принимаем равным 26 Н/мм. V – число рядов цепи принимаем равным

1;

Проверочный расчёт

5. Расчет валов на выносливость

6. Проверка подшипников качения на

долговечность

11. Описание способа смазки передач и

подшипников привода

12. Описание порядка сборки редуктора

привода