Виды зацепления зубчатых колес. Большая энциклопедия нефти и газа

ЗАО «НПО «Механик» изготавливает шевронные шестерни со следующими характеристиками:

Класс точности - до 6 включительно;

Модуль - до 30 включительно;

Длина рейки - до 3 500 мм включительно.

Изготавливаем шевронные шестерни в штучном и серийном производстве. Возможно изготовление по образцам и эскизам заказчика. Индивидуальный подход.

Специфика работы шевронных передач связанна с передачей больших мощностей при повышенных скоростях вращения, что и определяет характер износа

соприкасающихся элементов. Используемое в наиболее сложных, нагруженных и ответственных узлах и механизмах, соединение этого типа обеспечивает:

- Максимальную плавность передачи крутящего момента;

- Равномерное распределение нагрузки между несколькими зубьями;

- Нейтрализацию разнонаправленных осевых усилий;

- Минимальный уровень вибрации и шума.

Испытывая высокие нагрузки, шевронная передача требует пристального внимания во время технического обслуживания и своевременной замены элементов

при превышении допустимого значения износа.

Вследствие конструктивных особенностей, шевронные передачи наиболее сложны в изготовлении, требуют поэтапного выполнения целого ряда операций и соблюдения технологического процесса.

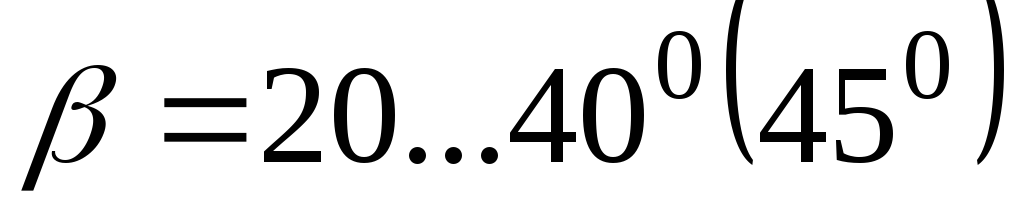

У шевронных передач осевые силы, приложенные к полушевронам, взаимно компенсируются и не передаются на опоры. Что позволяет использовать для этих передач угол наклона зубьев в диапазоне β=25…45° .

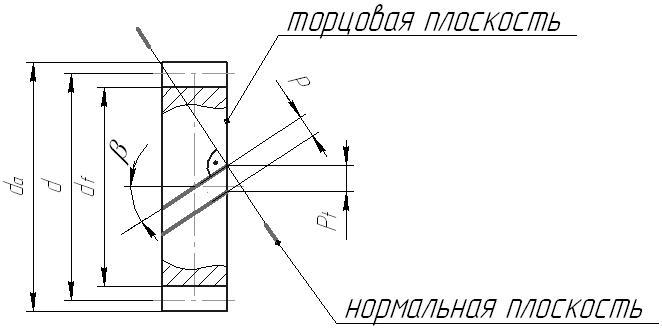

Основные геометрические размеры зависят от модуля и числа зубьев. При расчёте шевронных колёс учитывают два шага: нормальный шаг зубьев p n - в нормальном сечении, окружной шаг p t – в торцовом сечении; при этом p t =p n /cosβ .

Соответственно шагам имеем два модуля зубьев:

Окружной - m t =p t /π

;

Нормальный - m p =p p /π

.

За расчётный принимают модуль m n , значение которого должно соответствовать стандартному. Это объясняется следующим: для нарезания шевронных зубьев используется тот же инструмент, что и для прямозубых, но с соответствующим поворотом инструмента относительно заготовки на угол. Поэтому профиль шевронных зуба в нормальном сечении совпадает с профилем прямого зуба; следовательно, m n =m .

Диаметры делительный и начальный - d=d w =m t ·z/cosβ

Диаметр вершин зубьев d a =d+2·m n

Диаметр впадин зубьев d f =d-2·m n

Межосевое расстояние a w =(d 1 +d 2)/2=m t (z 1 +z 2)/2

Профиль шевронного колеса в нормальном сечении соответствует исходному контуру инструментальной рейки и, следовательно, совпадает с профилем прямозубого колеса.

Шевронные колеса, нарезаемые пальцевой фрезой, не имеют проточки по средине обода для выхода инструмента. Процесс образования углового расположения зубьев осуществляется следующим образом:

Заготовке колеса сообщается медленное вращение. Пальцевая фреза перемещается вдоль оси детали. В результате суммирования этих движений на заготовке профрезеровывается впадина зуба, расположенная под некоторым углом к оси колеса. После достижения фрезой средней плоскости колеса реверсивный механизм станка изменяет направление вращения заготовки на противоположное по стрелке благодаря чему изменяется направление угла зуба и на заготовке образуются шевронные зубья.

Особенность нарезания зубьев пальцевой фрезой заключается в том, что на внутренней стороне шеврона отсутствует пересечение двух плоскостей в виде угла. Вместо этого осуществляется закругление радиуса. Наличие этого закругления исключает возможность зацепления, и поэтому появляется дополнительная операция, которая заключается либо в выфрезеровании с внутренней стороны шеврона выемки, либо чаще в срезании вершины угла шеврона.

Величина угла шеврона при нарезании пальцевой фрезой практически не ограничена и может выбираться по усмотрению конструктора. Это положение позволяет производить расчет зацепления по нормальному модулю. Такой метод расчета дает возможность нарезать колеса с любым углом шеврона и любым числом зубьев данного модуля нормальным набором пальцевых модульных фрез.

Нарезание шевронных колес на станках, работающих червячными фрезами, сопряжено с выполнением двух специфических операций: разметки зубьев шевронного колеса и проверки угла винтовой линии зубьев. Первая операция необходима потому, что станки не имеют специальных устройств, которые бы автоматически обеспечивали заданное положение вершины шеврона. Вторая операция носит контрольный характер и выполняется для исключения возможного случая брака, так как стоимость нарезаемых колес чрезвычайно велика.

Для этого, чтобы обеспечить пересечение зубьев обоих венцов по средине канавки для выхода фрезы, поступают следующим образом:

После нарезания первого обода и перестройки станка расположение полученной впадины переносят на второй обод. Для этого чертилку, укрепленную в суппорте станка, подводят к вершине какого-либо зуба с нижней стороны обода в точке m. Опуская суппорт без вращения стола, переносят на второй обод. Затем при включенном обкаточном движении стола чертилкой наносят на ободе наклонную линию. Повторив эти движения, получают вторую наклонную линию, определяющую границу впадины зуба. Подводя червячную фрезу и регулируя ее положение относительно колеса, достигают совпадение следа, оставляемого фрезой, ее срединой впадины, ограниченной двумя рисками.

Этим методом достигается совмещение вершин шевронных колес в пределах до 0,5 мм.

Для проверки правильности угла винтовой линии зуба, которая определяется точностью расчета и порядком установки набора сменных колес гитары дифференциала, используют кинематику станка. После настройки станка в суппорт закрепляют чертилку, которой наносят наклонную и вертикальную риски. Подводя чертилку к верхней точке обода на ускоренном ходу при включенном дифференциале наносят винтовую риску. Затем, отключив вращение стола вертикальным перемещением суппорта, проводят риску.

При правильном подборе сменных колес подсчитанное по замерам значение угла наклона зуба может отличаться от чертежного на величину ±10", что дает возможность исключить грубую ошибку настройки.

В зависимости от модуля нарезаемого колеса черновые и чистовые проходы выполняются либо червячной фрезой, либо для более крупных модулей черновое прорезание производится дисковыми фрезами с последующими чистовыми проходами червячной фрезой.

Следует рекомендовать нарезание колес с правой спиралью производить правой фрезой, а с левой спиралью левой фрезой. При нарезании зубьев разноименными фрезами горизонтальная составляющая усилия резания не совпадает с направлением вращения стола, вследствие чего возникают колебания бокового зазора делительной пары станка. Фреза работает неустойчиво, с набеганием на боковую поверхность нарезаемых зубьев, и на боковой поверхности их появляются выхваты, следы дрожаний и повышенная шероховатость.

По вопросам изготовления шевронных передач обращайтесь в отдел продаж по телефону.

У косозубых колес зубья имеют наклон под углом b к образующей делительного цилиндра. Оси колес при этом остаются параллельными.

Это дает следующие преимущества по сравнению с прямозубыми колесами:

1. Повышение нагрузочной способности за счет увеличения суммарной длины контактной линии зубьев (увеличение числа пар зубьев, одновременно находящихся в зацеплении);

2. Большая плавность хода и меньший шум во время работы (зубья колеса входят в зацепление не сразу по всей длине, а постепенно ).

Угол наклона линии зубьев косозубых цилиндрических колес находится в пределах .

Расчет геометрических параметров косозубых колес проводят по тем же формулам, что и для прямозубых цилиндрических колес, подставляя вместо нормального m торцовый модульm t . Торцовый и нормальный модули связаны следующим соотношением:

- нормальный шаг

зубьев;

- нормальный шаг

зубьев;

- торцовый шаг

зубьев

- торцовый шаг

зубьев

,

,

.

.

Тогда

диаметры делительной окружности

,

окружности вершин

,

окружности вершин и окружности впадин

и окружности впадин косозубого колеса, нарезанного без

смещения, можно представить в следующем

виде:

косозубого колеса, нарезанного без

смещения, можно представить в следующем

виде:

,

,

,

,

.

.

Силы в зацеплении цилиндрической косозубой передачи

- окружная сила;

- окружная сила;

- вспомогательная

окружная сила;

- вспомогательная

окружная сила;

- осевая сила;

- осевая сила;

- радиальная сила;

- радиальная сила;

- сила нормального

- сила нормального

давления.

Наличие в передаче

осевой силы

приводит к дополнительному нагружению

вала изгибающим моментом, а подшипников

- осевой силой, что ведет к необходимости

применения в опорах радиально-упорных

подшипников, воспринимающих радиальную

и осевую нагрузку.

приводит к дополнительному нагружению

вала изгибающим моментом, а подшипников

- осевой силой, что ведет к необходимости

применения в опорах радиально-упорных

подшипников, воспринимающих радиальную

и осевую нагрузку.

Проектные и

проверочные расчеты косозубых передач

по контактным напряжениям и напряжениям

изгиба производят по тем же зависимостям,

что и для прямозубых передач. При этом

учитывают увеличение прочности зубьев

вследствие угла наклона зубьев

.

.

Расчетная схема нагружения валов цилиндрической косозубой передачи

Наличие в зацеплении осевых сил, которые дополнительно нагружают опоры валов, являются недостатком косозубых колес. Этот недостаток устраняется в шевронной передаче.

2.11. Шевронные передачи

Шевронная передача подобна сдвоенной косозубой передаче с противоположным направлением зубьев. Осевые силы здесь уравновешиваются на самом зубчатом колесе.

- угол наклона

линии зубьев.

- угол наклона

линии зубьев.

Преимущество: плавность хода еще выше, чем у косозубой передачи.

Недостаток: сложность изготовления (необходимость применения непроизводительных методов нарезания зубьев ).

Исключением являются передачи с раздвоенным силовым потоком (разнесенный шеврон)

2.12 Зубчатые конические передачи

К онические

передачи предназначены для передачи

вращательного движения между валами,

оси которых пересекаются под некоторым

углом. Наибольшее распространение

получили ортогональные передачи с углом

пересечения осей 90 град.

онические

передачи предназначены для передачи

вращательного движения между валами,

оси которых пересекаются под некоторым

углом. Наибольшее распространение

получили ортогональные передачи с углом

пересечения осей 90 град.

У конического зубчатого колеса (ЗК) образующей поверхностью является конус.

По направлению зубьев конические ЗК бывают:

1 – прямозубые;

2 – косозубые;

3 – с круговыми зубьями.

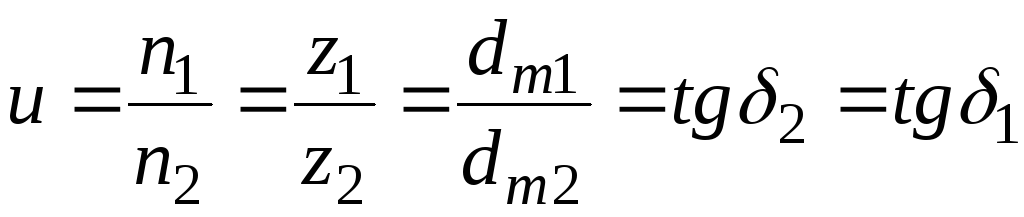

Передаточное отношение конической ЗП:

где d 1 , d 2 - половины углов при делительных конусах;

,

,

- диаметры делительных окружностей в

среднем сечении.

- диаметры делительных окружностей в

среднем сечении.

При расчетах на прочность конические колеса заменяют на эквивалентные цилиндрические прямозубые колеса с делительным диаметром и числом зубьев:

,

,

.

.

Cтраница 1

Косозубые передачи работают более плавно, чем прямозубые, поэтому коэффициент KHV меньше.

Косозубые передачи отличаются от прямозубых меньшей виброактивностью и повышенной несущей способностью. С увеличением Р (при данных Ъ и т) снижается интенсивность шума. Но при этом увеличивается осевая составляющая силы в зацеплении.

Косозубые передачи работают более плавно, чем прямозубые, поэтому коэффициент К11а меньше.

Косозубые передачи имеют два коэффициента перекрытия: торцевой еа и осевой ер. Но в этом случае не обязательны сопряженные профили зубьев.

Косозубые передачи отличаются от прямозубых меньшей виброактивностью и повышенной несущей способностью. С увеличением р (при данных bw и т) снижается интенсивность шума. Но при этом увеличивается осевая составляющая силы в зацеплении.

Косозубые передачи имеют дополнительный ресурс повышения несущей способности по контактной прочности путем увеличения твердости шестерни (см. стр. Это связано с тем, что в косо-зубой передаче контактная линия, будучи наклоненной к полюсной линии, проходит как по поверхности ножки, так и по поверхности головки зуба. При работе передачи в результате местного выкрашивания ножки зуба колеса происходит перераспределение давления по контактной линии и большая нагрузка передается на головку зуба, которая обладает значительно более высокой стойкостью против выкрашивания.

Косозубая передача имеет значительно больший коэффициент перекрытия, чем прямозубая при равных числах зубьев и равных модулях.

Косозубая передача имеет значительно больший коэффициент перекрытия, чем прямозубая при равных числах зубьев и равных модулях.

Косозубые передачи со значительным ер по сравнению с прямозубыми имеют меньший зубцовый импульс (меньше амплитуды первой гармонической составляющей) благодаря влиянию осевого перекрытия, поэтому с увеличением ер допуск / гг0 уменьшается. Циклическая погрешность зубцовой частоты является главной причиной нарушения плавности зубчатых передач, состоящих из прямозубых колес.

Косозубая передача более плавная и передает большую мощность, чем прямозубая, при тех же размерах. Недостатком косозубых передач является возникающая в зацеплении дополнительная осевая сила, отсутствующая у прямозубых колес. Линии зубьев имеют правое или левое направление.

Использование: в машинах, где необходимы корректировка взаимного положения зубчатых колес во время работы и регулировка зазоров в зацеплении. Зубчатая передача содержит цельную шевронную шестерню 1, жестко закрепленную на валу 2, вал 3, на котором с возможностью осевого сближения или удаления расположены полушевроны 4 и 5 раздельной шевронной шестерни, соединенные механизмом их осевого перемещения, например винтовым, содержащим вилки 6 и 7, входящие в кольцевые пазы полушевронов и расположенные на ходовом винте 8 с правой и левой резьбой на соответствующих сторонах и маховиком 9 на конце. При вращении винта 8 за маховик 9 по часовой стрелке вилки 6 и 7 и, соответственно, полушевроны 4 и 5 раздельной шевронной шестерни удаляются друг от друга и за счет наклона зубьев шевронного зацепления заставляют шестерню 1 совместно с валом 2 поворачиваться относительно вала 3 на некоторый угол по часовой стрелке. При вращении винта 8 против часовой стрелки полушевроны 4 и 5 сближаются и заставляют вал 2 поворачиваться относительно вала 3 против часовой стрелки. При этом безразлично, который из валов будет ведущим и в какую сторону он в данный момент вращается. 1 ил.

Изобретение относится к области машиностроения и может быть использовано в машинах, где необходимы корректировка взаимного положения зубчатых колес во время работы и регулировка зазоров в зацеплении.

Известно устройство , содержащее прямую и замыкающую кинематические цепи и встроенный гидравлический преобразователь, которое позволяет компенсировать зазоры в зацеплении. Однако такое устройство не дает возможности осуществлять корректировку взаимного положения колес во время работы.

Известно устройство , содержащее ведущий и ведомый валы и замкнутый кинематический контур между ними с дифференциальным и упругим элементом, которое также позволяет компенсировать зазоры в зацеплении.

Недостаток этой конструкции - отсутствие возможности корректировки взаимного положения ведущего и ведомого валов во время работы устройства.

Наиболее близким по технической сущности и достигаемому эффекту является устройство , в котором одна из шевронных шестерен состоит из двух полушевронов и установлена на валу с возможностью осевого перемещения для самоустановки одной шестерни по отношению ко второй.

Недостаток известной конструкции - невозможность корректировки взаимного положения шестерен во время работы, что приводит к постепенному (по мере износа деталей) развороту валов, на которых закреплены ножи и появлению заусениц на разрезаемой заготовке.

Цель изобретения - расширение эксплуатационных возможностей устройства за счет обеспечения угловой корректировки взаимного положения находящихся в зацеплении шестерен во время их работы.

Указанная цель достигается тем, что в зубчатой передаче, содержащей размещенные на валах цельную шевронную шестерню и раздельную шевронную шестерню, состоящую из двух полушевронов. Оба полушеврона раздельной шестерни расположены на валу с возможностью осевого сближения или удаления друг от друга.

В результате сближения или удаления полушевронов раздельной шестерни, цельная шевронная шестерня, находясь в зацеплении с раздельной, поворачивается относительно нее в ту или другую сторону, аналогично повороту винта, при осевом перемещении по нему гайки.

Сопоставительный анализ с прототипом показывает, что заявленное устройство отличается тем, что оба полушеврона раздельной шестерни расположены на валу с возможностью осевого сближения или удаления друг от друга и снабжены механизмом их осевого перемещения. Таким образом, заявленное устройство соответствует критерию "новизна".

Сравнение заявленного решения с другими техническими решениями не выявило в них признаки, отличающие заявленное решение от прототипа (в данной области техники), что позволяет сделать вывод с соответствии критерию "существенные отличия".

На чертеже изображена кинематическая схема зубчатой передачи.

Зубчатая передача содержит цельную шевронную шестерню 1, жестко закрепленную на валу 2, вал 3, на котором с возможностью осевого сближения или удаления расположены полушевроны 4 и 5 раздельной шевронной шестерни, соединенные механизмом их осевого перемещения, например винтовым, содержащим вилки 6 и 7, входящие в кольцевые пазы полушевронов и расположенные на ходовом винте 8 с правой и левой резьбой на соответствующих сторонах и маховиком 9 на конце.

При вращении винта 8 за маховик 9 по часовой стрелке вилки 6 и 7 и, соответственно, полушевроны 4 и 5 раздельной шевронной шестерни удаляются друг от друга и за счет наклона зубьев шевронного зацепления заставляют шестерню 1 совместно с валом 2 поворачиваться относительно вала 3 на некоторый угол по часовой стрелке.

При вращении винта 8 против часовой стрелки полушевроны 4 и 5 сближаются и заставляют вал 2 поворачиваться относительно вала 3 против часовой стрелки. При этом безразлично, который из валов будет ведущим и в какую сторону он в данный момент вращается.

Замена зубчатого зацепления по прототипу на заявленное, например, в летучих ножницах для порезки прокатных заготовок позволит проводить регулировку положения ножей во время работы ножниц и вследствие чего ликвидировать появление или рост заусениц на концах проката, а использование изобретения в шестеренных клетях сортовых станов для прокатки периодического профиля позволит избежать остановок стана для настройки и повысит качество продукции. (56) 1. Авторское свидетельство СССР N 765568, кл. F 16 H 1/08, 1973.

3. Патент Японии N 50-17612, кл. F 16 H 1/08, 1975.

ШЕВРОННАЯ ЗУБЧАТАЯ ПЕРЕДАЧА, содеpжащая два взаимодействующих шевpонных колеса, одно из котоpых выполнено в виде двух pазнесенных полушевpонов и установленных с возможностью осевого пеpемещения, отличающаяся тем, что, с целью повышения надежности выбоpки зазоpа, каждый из упомянутых полушевpонов установлен с возможностью осевого пеpемещения дуpг относительно дpуга.