Геометрические размеры зубчатого колеса. Большая энциклопедия нефти и газа

Постоянное передаточное отношение зубчатой передачи достигается при определенной форме профилей зубьев. Выясним, каким требованиям должны удовлетворять касающиеся профили пары зубьев, чтобы в течение всего времени их контакта передаточное отношение зубчатой передачи было постоянным.

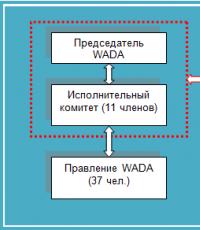

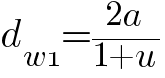

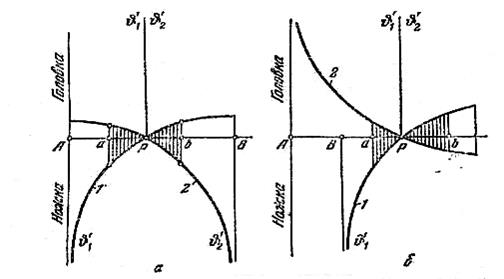

Пусть С и D (рис. 1, а) - два касающихся в точке М зуба: С - ведущего колеса 1 с центром вращения O 1 и D - ведомого колеса 2 с центром вращения O 2 . Расстояние между центрами O 1 и O 2 постоянное. Зуб С колеса 1, вращающегося с угловой скоростью ω 1 оказывает в точке М D колеса 2, в результате чего это колесо вращается с угловой скоростью ω 2 . Скорость точки касания М зуба C v 1 =ω 1 O 1 M , а скорость точки касания М зуба D v 2 =ω 2 O 2 M .

Рис. 1Проведем общую нормаль NN к касающимся профилям зубьев и общую касательную ТТ1⊥NN в их точке касания М . Разложим v 1 и v 2 на составляющие v n1 и v n2 по направлению нормали NN и составляющие v t1 и v t2 по направлению касательной ТТ . Из подобия треугольников O 1 АМ и Маеv n1 =v 1 O 1 A/O 1 M)=ω 1 ρ 1 , а из подобия треугольников O 2 ВМ и Mbƒv n1 =v 2 O 2 B/(O 2 M)=ω 2 ρ 2 , где ρ 1 и ρ 2 – длины перпендикуляров O 1 А и O 2 В на общую нормаль NN из центров вращения O 1 и O 2 .

В реальных условиях работы зубчатой передачи при непрерывном контакте пары зубьев С

и D

ведомый зуб D

получает движение от нажатия на него зуба С

. Если v n1 >v n2

, то зуб С

врежется в зуб D

; если же v n1

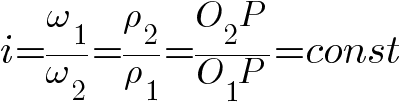

При условии постоянства передаточного отношения i=ω 1 /ω 2 =ρ 2 /ρ 1

=const. Из подобия треугольников O 1 AP

и O 2 BP

ρ 2 /ρ 1 =O 2 P/(O 1 P)

, следовательно,

т. е. точка Р

пересечения нормали NN

с линией центров O 1 O 2

называемая полюсом зацепления

, должна занимать постоянное положение налинии центров O 1 O 2

.

Отсюда вытекает определенное требование к профилям зубьев зубчатых колес с постоянным передаточным отношением.

Профили зубьев обоих колес должны быть такими, чтобы общая нормаль к ним в любой точке касания проходила через полюс зацепления, который делит линию центров колес на отрезки, обратно пропорциональные угловым скоростям.

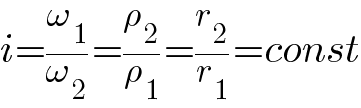

Отрезки О 1 Р

и 0 2 Р

представим радиусами r 1

и r 2

окружностей, имеющих постоянное касание в точке Р

. В этом случае формулу можно написать в следующем виде:

Вытекающее из формулы равенство ω 1 r 1 =ω 2 r 2 окружных скоростей свидетельствует о том, что при вращении зацепленных зубчатых колес окружности радиусов r 1 и r 2 перекатывают друг по другу без скольжения. Эти окружности называются начальными , а соответствующие им цилиндры в цилиндрической зубчатой передаче и конусы в конической зубчатой передаче - начальными цилиндрами и начальными конусами .

Из вышеизложенного следует, что начальная окружность проходит. через полюс зацепления и катится по другой начальной окружности без скольжения. Диаметр начальной окружности обозначается d w и называется начальным диаметром зубчатого колеса.

Из всего многообразия сопряженных профилей зубьев наиболее распространены эвольвентные , которые отличаются простотой и удобством изготовления зубьев и допускают возможность изменения в известных границах межосевого расстояния передачи без нарушения правильности зацепления зубчатых колес. Профили зуба эвольвентного зацепления образуются двумя симметричными эвольвентами.

Эвольвентой называется кривая, описываемая какой-либо точкой, лежащей на прямой линии (например, точкой В на рис. 2, б), перекатываемой по окружности без скольжения. Перекатываемая по окружности прямая называется производящей прямой, а окружность, по которой перекатывается производящая прямая, - основной окружностью.

Единственный параметр, определяющий эвольвенту,-диаметр основной окружности d b (рис. 2, б), так как каждой данной окружности соответствует только одна определенная эвольвента. С увеличением d b эвольвента становится более пологой и при d b =∞ обращается в прямую линию. Поэтому в реечном зацеплении профиль зуба рейки прямолинейный. Так как эвольвента не может оказаться внутри основной окружности, то профиль зуба по эвольвенте выполняется только вне основной окружности, а часть профиля, расположенная внутри нее, получает соответствующую форму в процессе изготовления зубьев.

Термины, определения и обозначения, относящиеся к геометрии и кинематике зубчатых передач различных типов с постоянным передаточным отношением, установлены ГОСТ 16530-83, зубчатых цилиндрических передач - ГОСТ 16531-83 и зубчатых конических передач-ГОСТ 19325-73. Основные термины и обозначения элементов, относящиеся к геометрии зубчатых передач, даны на (рис. 2).

Рис. 2Из вышеизложенного следует, что производящая прямая (общая нормаль NN ) является линией зацепления , т. е. траекторией общей точки контакта сопряженных зубьев при ее движении. Угол α tw между линией зацепления и прямой, перпендикулярной межосевой линии, называется углом зацепления .

Соосная поверхность зубчатого колеса, которая является базовой для определения элементов зубьев и их размеров, называется делительной . Окружность с центром на оси зубчатого колеса, лежащая в торцовом сечении, называется концентрической . Концентрическая окружность, принадлежащая делительной поверхности, называется делительной окружностью . Диаметр делительной окружности называется делительным диаметром d зубчатого колеса . Соответствующий делительной окружности цилиндр цилиндрического зубчатого колеса и конус конического зубчатого колеса называются делительным цилиндром и делительным конусом .

Соосные поверхности, отделяющие зубья от тела зубчатого колеса и ограничивающие их со стороны, противоположной телу, называются соответственно поверхностью впадин и поверхностью вершин зубьев зубчатого колеса . Концентрическая окружность, принадлежащая поверхности вершин, называется окружностью вершин , а концентрическая окружность, принадлежащая поверхности впадин, - окружностью впадин . Диаметр окружности вершин называется диаметром d a вершин зубьев , а диаметр окружности впадин - диаметром d f впадин зубьев .

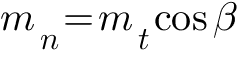

Расстояние между одноименными профилями соседних зубьев по дуге концентрической окружности зубчатого колеса называется окружным шагом зубьев P t (рис. 3). Различают делительный, начальный и другие окружные шаги зубьев, соответствующие делительной, начальной и другим концентрическим окружностям зубчатого колеса. Для косых (рис. 3, а, б), шевронных (рис. 3, в) и криволинейных зубьев кроме окружного шага p t различают также нормальный шаг зубьев p n , представляющий собой кратчайшее расстояние по делительной или однотипной соосной поверхности зубчатого колеса. Подобно окружным шагам, различают делительный, начальный и другие нормальные шаги зубьев; Центральный угол концентрической окружности зубчатого колеса, равный 2π/z , или 360°/z , где z - числа зубьев зубчатого колеса, называется угловым шагом зубьев τ (рис. 3, а).

Рис. 3Линия пересечения боковой поверхности зуба с делительной, начальной или однотипной соосной поверхностью зубчатого колеса называется линией зуба (рис. 3, г). Острый угол между пересекающимися в данной точке линией зуба и линией пересечения соосной поверхности зубчатого колеса, которой принадлежит эта линия зуба, с плоскостью, проходящей через его ось, называется углом наклона линии зуба или просто углом наклона β (рис. 3, б...г). Различают делительный, начальный и другие углы наклона, соответствующие делительной, начальной и другим линиям зуба. Угол наклона на делительном цилиндре принимают: для косых зубьев β=8...18° (редко до 25°); для шевронных зубьев β=25...40° .

Из рис. 3, б, в

Одноименные шаги сцепляющихся зубчатых колес равны между собой.

Угол поворота зубчатого колеса передачи от положения входа зуба в зацепление до выхода его из зацепления называется углом перекрытия φ γ . Отношение угла перекрытия зубчатого колеса передачи к его угловому шагу называется коэффициентом перекрытия: ε γ =φ γ /τ .

Для цилиндрических косозубых, шевронных и прочих передач коэффициент перекрытия ε γ состоит из коэффициентов перекрытия торцового ε α и осевого ε β . Угол поворота зубчатого колеса цилиндрической передачи от положения входа в зацепление торцового профиля зуба до выхода из зацепления называется углом торцового перекрытия φ α . Коэффициентом торцового перекрытия ε α называется отношение угла торцового перекрытия зубчатого колеса цилиндрической передачи φ α к угловому шагу τ . Угол поворота колеса косозубой цилиндрической передачи, при котором общая точка контакта зубьев перемещается по линии зуба этого зубчатого колеса от одного из торцов, ограничивающих рабочую ширину венца, до другого, называется углом осевого перекрытия φ β . Коэффициентом осевого перекрытия ε β называется отношение угла осевого перекрытия зубчатого колеса косозубой цилиндрической передачи φ β к угловому шагу τ . Коэффициент перекрытия для косозубых и прочих передач ε γ =ε α +ε β . Коэффициент перекрытия ε γ определяет среднее число пар зубьев, одновременно находящихся в зацеплении. Если ε γ =1,6 , то это значит, что 0,4 времени работы передачи в зацеплении находится одна пара зубьев, а 0,6 времени работы передачи в зацеплении находятся две пары зубьев.

Так как косые, шевронные и криволинейные зубья расположены наклонно, то в отличие от прямых они входят в зацепление не сразу по всей длине, а в течение некоторого времени и, следовательно, коэффициент перекрытия этих зубьев больше, чем прямых зубьев. С увеличением коэффициента перекрытия повышается плавность зацепления зубьев, уменьшаются динамические нагрузки на них и снижается шум, возникающий при работе передачи. Поэтому в быстроходных и высоконагруженных передачах вместо прямых зубьев применяют косые, шевронные и криволинейные зубья. Коэффициент перекрытия всегда должен быть больше 1, так как иначе при работе зубчатой передачи возникнут моменты, когда сцепления зубьев зубчатых колес не произойдет и передача будет работать с ударами. В прямозубых передачах коэффициент перекрытия всегда меньше 2, обычно ε γ =1,2,...1,8 . В передачах косозубых, шевронных и с криволинейными зубьями коэффициент перекрытия ε γ >2 .

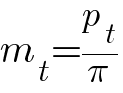

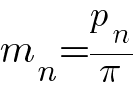

Линейная величина, в π

раз меньшая окружного шага зубьев, называется окружным модулем зубьев m t

а линейная величина, в π

раз меньшая нормального шага зубьев, называется нормальным модулем зубьев m n

. Таким образом

и

Для косых, шевронных и криволинейных зубьев, как это следует из формул,

Для прямых зубьев m n =m t .

Так как делительная поверхность и соответствующая ей делительная окружность являются базовыми при определении размеров зубьев, то размеры зубьев цилиндрических зубчатых колес вычисляют по делительному нормальному модулю, который называется расчетным модулем зубчатого колеса или просто модулем m . Модуль m - основная характеристика размеров зубчатых и червячных колес. Модули эвольвентных зубчатых колес стандартизованы ГОСТ 9563-60 (СТ СЭВ 310-76). Настоящий стандарт распространяется на цилиндрические и конические зубчатые колеса с прямыми зубьями и устанавливает: для цилиндрических колес - значения нормальных модулей, для конических - значения внешних окружных делительных модулей.

| 1-й ряд | 1,0 | 1,25 | 1,5 | 2 | 2,5 | 3 | 4 | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1-й ряд | 1,125 | 1,375 | 1,75 | 2,25 | 2,75 | 3,5 | 4,5 | 5,5 | 7 | 9 | 11 | 14 | 18 | 22 | 28 |

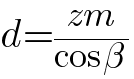

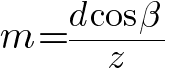

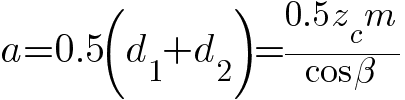

Длина делительной окружности зубчатого колеса πd=zp t =zp n /cos β

, откуда делительный диаметр

где z

- число зубьев зубчатого колеса. Для прямозубой передачи![]()

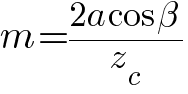

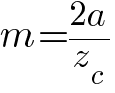

Из формул следует, что модуль зубьев прямозубой передачи

косозубой и шевронной

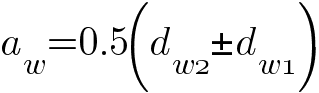

Расстояние между осями зубчатых колес цилиндрической передачи по межосевой линии называется межосевым расстоянием

:

где d w1

и d w2

- начальные диаметры шестерни и колеса; знак плюс относится к передаче с внешним зацеплением, а минус - к передаче с внутренним зацеплением.

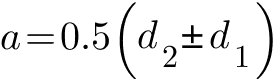

Межосевое расстояние цилиндрической зубчатой передачи , равное полусумме делительных диаметров колеса d 2

и шестерни d 1

при внешнем зацеплении или полуразности при внутреннем зацеплении, называется делительным межосевым расстоянием

:

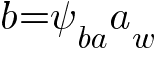

Ширина венца цилиндрического зубчатого колеса определяется по

одной из формул

или где ψ ba =b/a w

- коэффициент ширины зубчатого венца по межосевому расстоянию, а ψ bd =b/d 1

- коэффициент ширины зубчатого венца по диаметру шестерни: Числовые значения этих коэффициентов приведены при расчете зубьев цилиндрических зубчатых передач.

где ψ ba =b/a w

- коэффициент ширины зубчатого венца по межосевому расстоянию, а ψ bd =b/d 1

- коэффициент ширины зубчатого венца по диаметру шестерни: Числовые значения этих коэффициентов приведены при расчете зубьев цилиндрических зубчатых передач.

Диаметры вершин d a

и впадин d f

зубьев цилиндрических зубчатых колес (см. рис. 2):

где h a

- высота головки зуба;

h f

- высота ножки зуба.

Для конических зубчатых колес в качестве торцового сечения принимают сечение поверхностью дополнительного конуса, осевая линия которого совпадает с осевой линией конического зубчатого колеса, а образующая перпендикулярна образующей делительного конуса (рис. 4). Профили зубьев конических зубчатых колес близки к профилям воображаемых приведенных цилиндрических колес с начальными радиусами, равными длинам образующих дополнительных конусов.

Рис. 4Зубчатый венец конического зубчатого колеса ограничивается внешним и внутренним торцами. Соответственно для конических зубчатых колес различают (рис. 4):

- делительные диаметры - внешний d e средний. d m и др.;

- начальные диаметры - внешний d we , средний d wm и др.;

- диаметры вершин зубьев - внешний d ae , средний d me и др.;

- диаметры впадин зубьев -вцешний d fe средний d fm и др.

Длина отрезка образующей делительного конуса конического зубчатого колеса от его вершины до пересечения с образующей делительного дополнительного конуса называется делительным конусным расстоянием или просто конусным расстоянием R . Различают внешнее R e , внутреннее R i и среднее R m делительные конусные расстояния (рис. 4).

Для конических зубчатых колес с прямыми зубьями в качестве стандартного расчетного модуля m зубьев принимают внешний окружной делительный модуль m te ; размеры зубьев, а также различные диаметры зубчатых колес определяют на внешнем торце, на котором удобно производить измерения. Для конических зубчатых колес с тангенциальными (косыми) зубьями в качестве стандартного расчетного модуля зубьев принимают внешний нормальный делительный модуль m ne . Размеры делительных и начальных диаметров конических зубчатых колес, а также размеры зубьев определяют по тем же формулам, что и цилиндрических зубчатых колес.

Внешние делительные диаметры вершин d ae

и впадин d fe

зубьев и внешнее делительное конусное расстояние R e

конического зубчатого колеса (рис. 4):

где δ

- угол делительного конуса, т. е. угол между осью конического зубчатого колеса и образующей его делительного конуса.

Ширина зубчатого венца конического зубчатого колеса

где d m1

- делительный средний диаметр шестерни, a ψ bd =b/d m1

- коэффициент ширины зубчатого венца по делительному среднему диаметру шестерни, числовые значения которого даны при расчете зубьев конических зубчатых передач.

Средний делительный диаметр d m

конического зубчатого колеса(рис. 4)

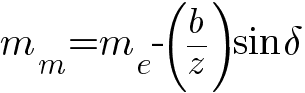

или m m z=mz-b sin δ

, откуда средний модуль зубьев

При бесконечно большом диаметре делительной окружности зубчатое колесо превращается в рейку, а эвольвентный профиль зуба - в прямолинейный, удобный для изготовления и измерения. Возможность зацепления эвольвентного зубчатого колеса с рейкой имеет огромное практическое значение, так как позволяет изготовлять зуборезный инструмент в виде рейки с зубьями прямолинейной формы.

Острый угол в выбранном сечении между касательной к профилю зуба в данной точке (рис. 5, а) и линией кратчайшего расстояния по поверхности сечения от этой точки до оси зубчатого колеса называется углом профиля зуба или углом профиля α . Различают делительный α , начальный α w и другие профили зуба, соответствующие точкам на делительной, начальной и однотипных соосных поверхностях.

Рис. 5Профилирование зубьев эвольвентного зацепления и инструмента для их нарезания осуществляется в соответствии с исходным контуром, т. е. контуром зубьев номинальной исходной рейки в сечении плоскостью, перпендикулярной ее делительной поверхности. Исходный контур цилиндрических эвольвентных зубчатых колес с модулем m≥1 мм стандартизован ГОСТ 13755-81 (СТ СЭВ 308-76), а конических зубчатых колес с прямыми зубьями - ГОСТ 13754-81. Профиль того и другого контура (рис. 5, б), является прямолинейным, расположенным на одинаковой длине по обе стороны от средней линии а-а , по которой толщина зуба и ширина впадины равны. Расстояние р между одноименными профилями смежных зубьев, измеряемое параллельно средней линии, называется шагом рейки . Половина угла между боковыми сторонами зубьев инструментальной рейки называется углом профиля α .

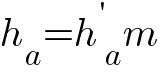

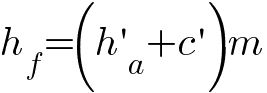

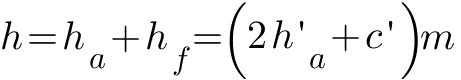

Отношение высоты головки зуба к модулю называется коэффициентом высоты головки зуба h′ a . Отношение величины радиального зазора к модулю, обозначаемое c′ , называется коэффициентом радиального зазора .

По ГОСТ 13755-81 (СТ СЭВ 308 - 76) и 13754-81 (СТ СЭВ 516-77) параметры исходного контура:

угол профиля α=20°

;

глубина захода зубьев h ω =h′ m m=2m

,

где h′ ω

- коэффициент глубины захода зубьев;

шаг рейки р=πm

;

коэффициент высоты головки зуба h′ a =1

;

коэффициент радиального зазора для цилиндрических зубчатых колес c′=0,25

(при обработке зубьев долбяком и шеверами до c′=0,35

и до c′=0,4

при шлифовании зубьев) и для конических зубчатых колес c′=0,2

;

радиус закругления зуба у основания цилиндрических зубчатых колес p f =0,38m

и конических зубчатых колес ρ t =0,2m

.

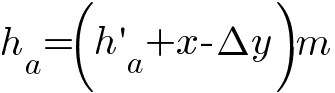

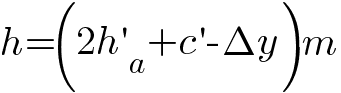

В соответствии с ГОСТ 13755-81 (СТ СЭВ 308-76) и 13754-81 (СТ СЭВ 516-77) размеры зубьев нормального эвольвентного зацепления (рис. 2 и 4): высота головки зубьев

высота ножек зубьев

высота зубьев

Для быстроходных цилиндрических зубчатых передач в целях уменьшения ударов при входе и выходе зубьев из зацепления и уменьшения шума должен применяться контур с прямолинейным срезом (рис. 5, в).

Форма эвольвентного профиля зубьев при заданных угле профиля и модуле зависит от числа z зубьев (рнс. 6, а). При бесконечно большом числе зубьев, что соответствует бесконечно большому диаметру делительной окружности, эвольвента превращается в прямую линию. С уменьшением числа зубьев увеличивается кривизна эвольвентного профиля и соответственно уменьшается толщина зубьев у основания и у вершины. Если число z зубьев меньше некоторого предельного значения z min , то при нарезании зубьев инструментом реечного типа происходит (рис. 6, а), в результате чего прочность зубьев на изгиб значительно снижается. При нарезании прямых зубьев нормального эвольвентного зацепления инструментом реечного типа их минимальное число, при котором отсутствует подрезание, z min =17 . Для устранения подрезания зубьев нормального эвольвентного зацепления применяют зубчатые зацепления со смещением . По сравнению с нормальным эвольвентным зацеплением профили зубьев зацепления со смещением выполняют другими, более выгодными для данной передачи участками эвольвенты той же основной окружности. Применением зубчатых зацеплений со смещением достигается не только повышение прочности зубьев на изгиб, но и повышение несущей способности по контактной прочности, уменьшение износа зубьев и устранение явления заклинивания. Кроме того зацепление со смещением позволяет проектировать зубчатую передачу при заданном межосевом расстоянии.

Рис. 6Зубья передач со смещением изготовляют на тех же станках и тем же стандартным инструментом, что и зубья передач без смещения. Разница заключается в том, что при изготовлении зубчатых колес со смещением инструмент устанавливают с некоторым смещением в радиальном направлении. Соответственно заготовки колес со смещением выполняют измененного диаметра.

Смещение χ инструмента

определяется по формуле![]()

где x

- коэффициент смещения;

m

- модуль изготовляемого зубчатого колеса.

Коэффициент смещения считается положительным (х>0 ), когда инструмент смещается от центра заготовки, и отрицательным (х<0 ), когда инструмент смещается к центру заготовки.

На (рис. 6, б) показаны зубья, изготовленные одним и тем же инструментом, но с различным коэффициентом смещения. Из рисунка видно, что чем больше значение коэффициента смещения, тем профиль зубьев более далеко отстоит от основной окружности. При этом уменьшается кривизна эвольвентного профиля и зуб у основания утолщается, а у вершины заостряется. В результате этого изгибная и контактная прочности зуба повышаются.

У нормальной зубчатой передачи (без смещения) для шестерни и колеса коэффициент смещения х=0 , такую передачу называют нулевой.

Применяют два типа зубчатых передач со смещением:

1) коэффициенты смещения шестерни x 1

, колеса x 2

и суммарный x ∑

удовлетворяют условиям x 1 >0

, x 2 <0

, |x 1 |=|x 2 |

и x ∑ =x 1 +x 2 =0

;

2) коэффициенты смещения x 1

, x 2

и x ∑

удовлетворяют условию x ∑ =x 1 +x 2 ≠0

(обычно x 1 >0

, x 2 >0

и x ∑ >0

).

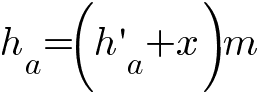

В передачах первого типа высота зубьев постоянна, но изменяется соотношение высот головки и ножки зубьев и соответственно изменяются диаметры вершин и впадин зубьев. Высота головки и ножки зубьев соответственно (рис. 7, а):

Начальные окружности в передачах данного типа, так же как и у зубчатых колес без смещения, совпадают с делительными, и угол зацепления не изменяется. Толщина зубьев шестерни увеличивается за счет уменьшения толщины зубьев колеса. Но сумма толщин по делительной окружности пары сцепляющихся зубьев остается постоянной, равной шагу зубьев. Поэтому зубчатая передача осуществляется без изменения межосевого расстояния передачи. Прочность зубьев шестерни увеличивается при одновременном снижении прочности зубьев колеса. При большом числе зубьев шестерни и колеса данная передача мало эффективна. Эту передачу применяют только при малом числе зубьев шестерни и больших передаточных отношениях.

B передачax второго типа сумма толщин зубьев шестерни и колеса по делительной окружности больше шага зубьев, поэтому делительные окружности не могут соприкасаться; зубчатые колеса необходимо раздвинуть. В результате этого делительные окружности не совпадут с начальными окружностями, высота зубьев уменьшится и угол зацепления зубьев увеличится.

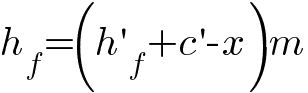

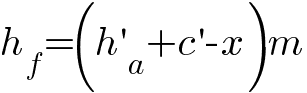

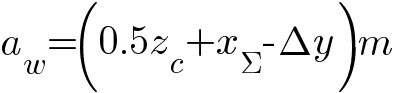

Размеры зубьев в этой передаче (рис. 7, б): высота делительной головки зубьев

высота делительной ножки зубьев

высота зубьев

где Δy

- коэффициент уравнительного смещения, который можно определять с помощью номограммы, представленной на (рис. 8).

Пример пользования номограммой.

Сумма зубьев шестерни и колеса z c =64 зуба; суммарный коэффициент смещения шестерни и колеса x ∑ =l,75 . Определить коэффициент уравнительного смещения Δy . Значению 1000 x ∑ /z c =1000*1,75/64=27,4 по номограмме соответствует значение 1000Δy/z c =3,69 , отсюда Δy=3,69Z c /1000=3,69*64/1000=0,236 .

Второй тип передач со смещением по сравнению с первым типом имеет ряд преимуществ: повышенная прочность зубьев обоих зубчатых колес, возможность проектирования зубчатой передачи с желаемым межосевым расстоянием и при любых сочетаниях чисел зубьев шестерни и колеса. Поэтому этот тип передач имеет преимущественное применение.

Предельные значения коэффициентов смещения ограничиваются следующими факторами:

- недопустимым подрезанием зубьев при нарезании их инструментом;

- заострением зубьев, т. е. уменьшением их толщины по окружности вершин зубьев ниже допускаемого предела;

- проявлением интерференции (взаимного внедрения) зубьев при их работе;

- уменьшением коэффициента перекрытия.

В табл. даны рекомендуемые наибольшие коэффициенты смещения х 1 и х 2 для прямозубых передач наружного зацепления из условий наибольшего повышения: контактной прочности зубьев; прочности на изгиб (при равнопрочности зубьев шестерен и колеса, изготовленных из одинакового материала); износостойкости и сопротивления заеданию зубьев. В этой таблице значения коэффициентов x 1 и x 2 даны при условии, что минимальная толщина зубьев по окружности вершин зубьев s a ≥0,25m и коэффициент перекрытия ε γ ≥1,2 . Рекомендации по выбору коэффициентов смещения цилиндрических эвольвентных зубчатых колес даны в приложениях к ГОСТ 16532-70.

Как уже отмечалось, в зубчатых передачах без смещения и передачах со смещением первого типа делительная окружность совпадает с начальной окружностью (см. рис. 2, 4, 7, а), поэтому для этих передач угол зацепления

начальный диаметр зубчатого колеса

и межосевое расстояние

Для этих передач делительное межосевое расстояние а

цилиндрической передачи с внешним зацеплением (см. рис. 2 и 7, а)

где z c =z 1 +z 2

- сумма зубьев шестерни z 1

и колеса z 2

.

Из формулы следует, что модуль зубьев для косозубой передачи

а для прямозубой

Для цилиндрической зубчатой передачи со смещением второго типа (см. рис. 7, б) межосевое расстояние a w

, угол зацепления α tw

и начальные диаметры ведущего d w1

и ведомого d w2

зубчатых колес:

![]()

Делительная - постоянный параметр зубчатого колеса, зависящий только от модуля m и числа зубьев z этого колеса.

Начальная окружность - понятие кинематическое, и у отдельно взятого колеса такой окружности нет.

О начальных окружностях говорят тогда, когда рассматривают колеса, находящиеся в зацеплении. Как было уже отмечено, эти окружности со прикасаются в полюсе зацепления и при вращении зубчатых колес перекатываются одна по другой без скольжения. При изменении межосевого расстояния цилиндрической зубчатой передачи a w (см. рис. 7, б) делительные окружности не изменяются, а диаметры начальных окружностей изменяются пропорционально изменению a w . Следовательно, при изменении межосевого расстояния цилиндрической зубчатой передачи делительные окружности ее не совпадают с начальными окружностями. Подробный расчет геометрических параметров цилиндрических зубчатых передач эвольвентного внешнего зацепления изложен в ГОСТ 16532-70, а конических передач с прямыми зубьями - в ГОСТ 19624-74.

Cтраница 1

Профили зубьев зубчатых колес очерчиваются по эвольвентам.

Профиль зубьев зубчатого колеса образуется путем удаления материала впадины режущими инструментами при фрезеровании, строгании, долблении, протягивании, шевинговании и шлифовании. Фрезерование осуществляется профильными, дисковыми или пальцевыми фрезами, цилиндрическими или коническими червячными фрезами; торцовыми зуборезными головками с резцами для черновой и чистовой обработки конических зубчатых колес. Строгание осуществляется резцами с прямолинейной режущей кромкой на специальных зубострогальных станках, предназначенных для обработки конических колес. Долбление производится на зубодолбеж-ных станках многолезвийным режущим инструментом - долбяком. Протягивание производится с помощью специального инструмента и как способ образования зубьев колес применяется редко.

| Типы зубчатых передач. |

Профили зубьев зубчатых колес очерчены кривыми линиями. В настоящее время для образования профилей зубьев используют линии, называемые эвольвентами.

При построении профиля зуба зубчатых колес и реек применяются лекальные кривые: циклоида эпициклоида, гипоциклоида, эвольвента окружности. В технике находят применение и другие лекальные кривые: синусоида, косинусоида и пр.

Отметим, что профиль зуба зубчатого колеса имеет чаще всего форму эвольвенты окружности.

Отметим, что профиль зуба зубчатого колеса имеет чаще всего форму эвольвенты круга.

Для исправления неточности профиля зубьев зубчатых колес, получающейся при шевинговании шевером с правильной эвольвентой, применяют корригирование профиля шевера путем специальной правки шлифовального круга по шаблону в приспособлении для правки круга. Форму шаблона для корригирования профиля определяют путем замера профиля, обработанного шевером колеса, и построения диаграммы отклонения профиля от теоретической эвольвенты. По оси ординат откладывают угол обкатки колеса Дт, а по оси абсцисс - величину отклонения профиля от теоретической эвольвенты в соответствующих точках. По диаграмме отклонения профиля колеса строят обратную диаграмму корригирования профиля шевера. При построении шаблона для правки шлифовального круга необходимо учитывать соотношение плеч рычагов заправочного приспособления.

Притиркой называется отделочная обработка профиля зубьев зубчатого колеса при помощи притиров и мелкозернистого абразива с целью получения гладкой поверхности зубьев, повышения точности (не более чем на 1 степень) и снижения шума при работе передачи. Притирке подвергают только закаленные зубчатые колеса.

Когда необходима высокая точность профиля зуба зубчатого колеса, применяют червячные фрезы с большим числом стружечных канавок. При фрезеровании точных зубчатых колес рекомендуется использовать однозаходные червячные фрезы для чистовой обработки.

С целью улучшения формы профилей зубьев сырых зубчатых колес и снятия забоин и заусенцев с закаленных колес применяют обкатку. Одно из обкаточных колес (ведущее) получает вращение от электродвигателя. Обрабатываемое колесо и два других обкаточных колеса приводятся во вращение ведущим обкаточным колесом.

Если на чертеже не дан профиль зубьев зубчатых колес (а и б) и эвольвентных шлицев (в), то обозначение чистоты рабочих поверхностей условно относят к делительной поверхности.

Отсюда вытекает определенное требование к профилям зубьев зубчатых колес с постоянным передаточным числом, которое формулируется как основной закон зацепления: для получения постоянного передаточного числа зубчатой передачи профили зубьев обоих колес должны быть такими, чтобы общая нормаль, к ним в любой точке касания проходила через полюс зацепления, который делит линию центров колес на отрезки, обратно пропорциональные угловым скоростям.

Отсюда вытекает определенное требование к профилям зубьев зубчатых колес с постоянным передаточным отношением: профили зубьев обоих колес должны быть такими, чтобы общая нормаль к ним в любой точке касания проходила через полюс зацепления, который делит линию центров колес на отрезки, обратно пропорциональные угловым скоростям.

4.2.4.1 Эвольвента и ее свойства

Как указывалось в п. 4.2.1, профиль зуба может быть очерчен различными линиями. На практике широко применяется эвольвентное зацепление.

Эвольвентные передачи отличаются простотой и удобством изготовления зубьев, также допускают возможность изменения в известных границах межосевого расстояния передачи без нарушения правильности зацепления зубчатых колес. Профили зуба эвольвентного зацепления образуются двумя симметричными элементами.

Эвольвента – развертка круга. Эвольвента получается качением без скольжения нормали n-n по развертываемой окружности (рисунок 4.25). Окружность, по которой перекатывается прямая n-n, является эволютой . Т.о., эволюта – геометрическое место центров кривизны эвольвент, описываемых точками прямой n-n.

Рассмотрим построение эвольвенты. Пусть задана окружность радиусом R 0 с центром в точке О (рисунок 4.25). Через точку М 0 проведем прямую N 0 -N 0 , касательную к этой окружности, и будем катить эту прямую без скольжения. Для построения эвольвенты делим окружность от точки М 0 на равные дуги: ◡ М 0 -1", ◡1"-2", ◡2"-3" и т.д. На прямой от точки М 0 откладываем отрезки, равные дугам, т.е. [М 0 -1]=◡ М 0 -1", =◡1 ´ -2´ и т. д. Соединим точки 1", 2", 3" и т.д. с центром окружности О . К полученным радиусам проведем перпендикуляры, т.е. касательные к окружности N 1 , N 2 , N 3 . На них будем откладывать отрезки: на первой касательной от точки 1" откладываем отрезок [М 0 -1] – получаем точку М 1 ; на второй касательной откладываем [М 0 -2] от точки 2" – получаем точку М 2 ; на третьей касательной откладываем отрезок [М 0 -3] от точки 3" - получаем точку М 3 и т.д. Соединяя полученные точки плавной линией, получаем эвольвенту круга.

4.2.1.4 Свойства эвольвенты

1. Нормаль, проведенная к сопряженным профилям, построенным по эвольвентам, всегда проходит через полюс зацепления р .

2. Нормаль, проведенная к любой точке эвольвенты, касательна к развертываемой окружности (R b 1 , R b 2).

3. При увеличении радиуса основной окружности R b эвольвента постепенно теряет свою кривизну; в пределе R b 1 → ∞ эвольвента превращается в прямую линию.

Рисунок 4.25 - Построение эвольвенты

Т.о., нормаль должна касаться соприкасаемых профилей и всегда проходить через полюс р . Из этих свойств вытекает, что эвольвентное зацепление обеспечивает постоянство передаточного отношения .

Нормаль к окружности проводится под углом α. Функция угла α называется эвольвентной функцией (инволютой) и обозначается сокращенно inv. Инволюта угла α равна углу J:

где J – радиус-вектор О1 ´´ любой точки эвольвенты, определяется по формуле

J = tgα – α.

Полученной функцией пользуются для аналитического определения радиус-вектора. Для удобства вычисления составлены таблицы invα для различных значений угла α.

4.2.4.2. Геометрические элементы зубчатых колес

Термины, определения и обозначения, относящиеся к геометрии и кинематике зубчатых передач различных типов с постоянным передаточным отношением, установлены ГОСТ 16530-83, зубчатых цилиндрических передач – ГОСТ 16531-83 и зубчатых конических передач – ГОСТ 19325-73. Основные термины и обозначения элементов, относящиеся к геометрии зубчатых передач, даны на рисунке 4.26.

Как было указано выше, два взаимоогибаемых профиля соединяются в точке полюса р . Профили двух круглых колес, которые соприкасаются в точке полюса р и перекатываются без скольжения, называются начальными окружностями . Радиусы этих окружностей обозначаются R W 1 и R W 2 . Индекс «1 » принадлежит первому колесу (шестерни), а индекс «2 » принадлежит второму колесу.

Высота зуба h колеса состоит из головки зуба h a и ножки зуба h f :

h = h a + h f . (4.24)

Окружность, которая делит зуб на головку и ножку, называетсяделительной (рисунок 4.26). Ее радиус обозначается R 1 , R 2 и вычисляется по формуле:

R 1 = mz 1 /2, R 2 = mz 2 /2 = (мм ), (4.25)

где z 1 , z 2 - число зубьев шестерни и колеса; m - модуль зацепления.

Модуль – основная характеристика размеров зубчатых и червячных колес. Модули эвольвентных зубчатых колес стандартизованы ГОСТ 9563-60. Для колес, входящих в зацепление, модуль всегда одинаков! Зубья колес нарезаются на специальных станках режущим инструментом, размеры и форма которого зависит от величины модуля. Поэтому, ГОСТом установлены два ряда модулей, до которых должны округляться модули, получаемые расчетным путем:

1 ряд : 1,0; 1,25; 1,5; 2,0; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25.

2 ряд : 3,5; 4,5; 5,5; 7; 9; 11, 14, 18, 22, 28.

1-ый ряд предпочтительнее 2-го.

Модуль показывает, сколько раз число π укладывается в шаг Р

m = P/ π = (мм ). (4.26)

Расстояние по делительной окружности между одноименными точками двух соседних зубьев называется шагом зацепления Р

P = π m = (мм ). (4.27)

Шаг также складывается из толщины зуба и ширины впадины

P = S + e= (мм ), (4.28)

где S - толщина зуба по делительной окружности, е - ширина впадины.

Так как шаг измеряется в мм , поэтому и модуль имеет размерность в мм .

Кроме шага по делительной окружности существуют также шаг по начальной окружности, шаг по основной окружности и т.д.

Для стандартного (нулевого) зацепления высота головки зуба равна модулю: h a = m, а высота ножки зуба равна h f = 1,25m .

Тогда высота зуба будет равна

h =2,25m .

Радиус, ограничивающий головку зуба, называется радиусом окружности выступов R a (рисунок 4.26):

R a 1 = R 1 + m, R a 2 = R 2 + m . (4.29)

Развертываемая окружность, с которой начинается построение эвольвенты, называется основной R b

R b 1 = R 1 cosα, R b 2 = R 2 cosα , (4.30)

где α - угол зацепления.

Угол зацепления α – угол между линией зацепления АВ и прямой, перпендикулярной межосевой линии. Для стандартного (нулевого) зацепления α = 20 о.

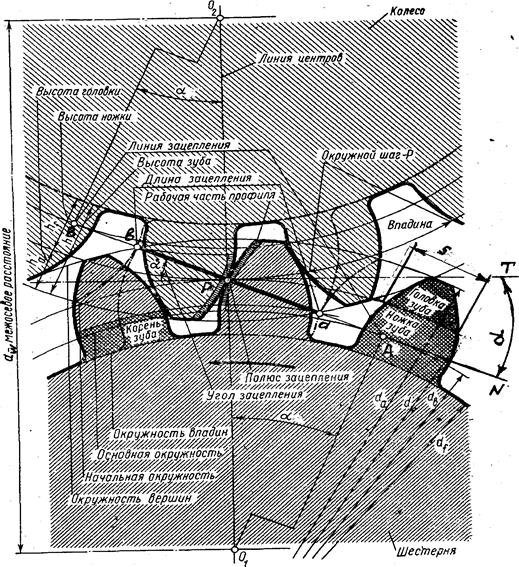

Рисунок 4.26 - Геометрические элементы зубчатого колеса

Радиус, ограничивающий впадину колеса, называется радиусом окружности впадин R f

R f 1 = R 1 - 1,25m, R f 2 = R 2 - 1,25m . (4.31)

Для стандартного (нулевого) зацепления радиус начальной окружности совпадает с радиусом делительной (R W =R), толщина зуба равна ширине впадины и равна половине шага (S = e =1/2P) и, как указывалось выше, высота головки зуба равна модулю (h a =m), угол зацепления равен α = 20 о .

Внимание! На рисунке 4.26 вместо радиусов указаны диаметры колес .

Межосевое расстояние вычисляется по формуле (4.16).

4.2.4.3. Построение эвольвентного внешнего зацепления

После расчета размеров элементов зубчатого зацепления (формулы 4.16, 4.24-4.31 и формулы из таблицы 4.2), откладываем межосевое расстояние a W . Из точки О 1 проводим радиус начальной окружности шестерни R 1 , а из точки О 2 – радиус начальной окружности колеса R 2 . Точка касания этих окружностей даст полюс зацепления р (рисунки 4.26, 4.27). Строим все остальные окружности: из точки О 1 проводим радиусы с индексом «1 », а из точки О 2 – все радиусы с индексом «2 ». Через полюс проводим касательную к основным окружностям R b 1 и R b 2 . Определяем точки касания. Для этого опускаем из точек О 1 и О 2 перпендикуляры на касательные и отмечаем точки: на окружности R b 1 - точку А , на окружности R b 2 - точку В. Отрезок АВ – линия зацепления .

Строим эвольвенту 1-го колеса , которую описывает точка Р прямой АВ при перекатывании ее по основной окружности. Отрезок [АР] делим на равные части (в данном примере на 4). Получаем точки 1, 2 и 3. Дугу основной окружности от точки А вправо делим на эти же части ( = È3 ¢ А; = È2 ¢ 3 ¢ ; =È1 ¢ 2 ¢ . Через точки 1 ¢ , 2 ¢ и 3 ¢ проводим перпендикуляры в сторону полюса к соответствующим радиусам О 1 1 ¢ , О 1 2 ¢ и О 1 3 ¢ , на которых откладываем отрезки =, =, =. Соединяя полученные точки Р , 1 ¢¢ , 2 ¢¢ , 3 ¢¢ плавной кривой, получаем эвольвенту части ножки колеса (левую часть зуба). Для построения нижней части ножки колеса нужно из точки 1 ¢¢ провести линию, параллельную межосевому расстоянию до радиуса окружности впадин и по окончании скруглить на величину радиального зазора. Строим эвольвенту головки зуба колеса. Для этого слева от точки А на линии зацепления АВ откладываем 2 одинаковых отрезка, равные отрезку . Получаем точки 5 , 6 . Такие же отрезки откладываем и на основной окружности также от точки А влево. Получаем точки 5 ¢ и 6 ¢ . В дальнейшем выполняем аналогичные построения до тех пор, пока последняя точка не получится за пределами радиуса окружности выступов R a .

Радиальный зазор с - расстояние между впадиной одного колеса и вершиной другого, т.е.:

с = a W - R a1 - R f2 = a W - R a2 - R f1 = 0,25m .

Если это расстояние не будет выдержано, то головка зуба одного колеса врежется в ножку зуба другого.

Рисунок 4.27 - Построение картины внешнего неравносмещенного

зацепления

Для построения левой стороны зуба, нужно отложить от точки С толщину зуба S 1 по делительной окружности , получим точку D . Дугу СD делим пополам, получаем ось симметрии зуба. Вторую (правую) половину зуба можно построить двумя методами. 1-ый метод: провести несколько перпендикуляров к оси симметрии зуба и отложить на них замеренные с левой стороны расстояния. 2-ой метод: из твердой бумаги (картона) вырезать левую половину зуба и, перевернув его, построить правую половину. Чтобы построить 2-ой зуб, необходимо отложить шаг р от середины 1-го зуба по делительной окружности. Затем также по шаблону или геометрическим построением построить 2-ой зуб. Необходимо вычертить три зуба каждого колеса. Важно при построении выдерживать шаг и толщину зуба.

Для 2-го колеса построение 3-х зубьев осуществляется аналогично.

Достоинства эвольвентного зацепления . 1). Передаточное отношение в процессе движения профилей величина постоянная. 2). Передаточное отношение не зависит от изменения межосевого расстояния.

4.2.4.4 Линия зацепления. Дуга зацепления. Коэффициент перекрытия

Если зубчатым колесам сообщить вращение, то профили будут касаться в различных точках, при этом точка зацепления будет менять свое положение на неподвижной плоскости. Геометрическое место точек касания на неподвижной плоскости называется линией зацепления . Линия зацепления обозначается АВ и строится согласно п. 4.2.4.3.

Так как профили зубчатых колес ограничены окружностями головок, то линия зацепления используется частично. Часть линии зацепления находящаяся внутри ее, называется активной линией зацепления (отрезок ав ). Построение активной линии заключается в пересечении линии зацепления АВ с окружностями выступов R a 1 , R a 2 .

Используя точки а и в, можно найти на профилях точки E и F , сопряженные с точками головки зуба соседнего колеса. Части EG и FH профилей являются рабочими участками зубьев. Вне этих участков зацепления не происходит и, следовательно, боковая поверхность в этих частях может ограничиваться произвольной кривой. Итак, рабочий профиль зуба – часть профиля зуба, который непосредственно участвует в зацеплении . Для его построения нужно провести дугу радиусом О 2 в до пересечения с профилем зуба 2-го колеса, сопряженным с профилем зуба 1-го колеса. Получается точка E . Аналогично строится рабочий профиль зуба шестерни (точка F ).

Если представить положение двух сопряженных профиле в начале и в конце зацепления, то на начальных окружностях можно отметить точки а 1 , а 2 в начале зацепления и точки а 1 , а 2 в конце зацепления. Получается дуга зацепления – часть начальной окружности за время зацепления одной пары зубьев . Для нахождения дуги зацепления, нужно из концов рабочего профиля (из точек Е и F ) в сторону вогнутости эвольвенты провести касательные к основным окружностям R b 1 и R b 2 . На пересечении этих касательных с радиусами начальных окружностей R W 1 и R W 2 получаются точки а 1 , а 2 и в 1 , в 2 , ограничивающие дуги зацепления. Длина дуги зацепления выражается через отношение длины активной лини зацепления ав к углу зацепления α :

ℓ К = ℓ ав /cos α. (4.32)

Длина дуги зацепления всегда должна быть больше шага (ℓ К >Р), в этом случае передача работает непрерывно, плавно без ударов:

ℓ К /Р >1. (4.33)

Непрерывность работы зубчатой передачи должна обеспечиваться перекрытием одной пары зубьев другой, т.е. последующая пара зубьев должна войти в зацепление до выхода из зацепления предыдущей пары зубьев. В этом случае в зацеплении будет одновременно находиться не менее одной пары зубьев. Чем больше пар зубьев одновременно находится в зацеплении, тем более плавной будет работа зубчатой передачи. Плавность работы оценивается коэффициентом перекрытия – отношение длины дуги к шагу:

ξ =ℓ К /Р =ℓ ав /πm cosα . (4.34)

С учетом сказанного выше, получаются следующие пределы коэффициента перекрытия для внешнего эвольвентного зацепления:

1,1 ≤ ξ ≤ 2 .

Коэффициент перекрытия также может быть вычислен по следующей формуле:

(4.35)

(4.35)

где α w – действительный угол зацепления, α – стандартный угол зацепления. Для нулевого (стандартного) зацепления α w = α = 20 0 .

4.2.4.5 Коэффициент удельного скольжения зубьев

В процессе зацепления двух эвольвентных профилей наблюдается не только качение профиля по профилю, но и их скольжение друг по другу. В результате этого на участках рабочих профилей возникают силы трения. Это влияет на износ зубьев, уменьшает износостойкость передачи и ухудшает показатель работы зубчатой передачи. Для оценки взаимного скольжения профилей зубьев пользуются понятием коэффициента относительного скольжения зубьев λ – отношение скорости скольжения точек контакта зубьев к тангенциальным составляющим скоростей точек контакта сопряженных профилей :

λ = υ ск / υ t .

Коэффициент удельного скольжения J связан с коэффициентом относительного скольжения λ через величину передаточного отношения U. При подсчете коэффициентов нужно иметь в виду, что если колеса разные, то зубья большего колеса зацепляются в U раз меньше, чем зубья малого колеса.

Исходя из этого для 1-го колеса J 1 = λ 1 , а для 2-го J 2 = λ 2 / U 12 .

Коэффициенты удельного скольжения рассчитываются по формулам

J 1 = 1- [(АВ-х)/(х·U 12)]

J 2 = 1- [(х·U 12) /(АВ-х)] (4.36)

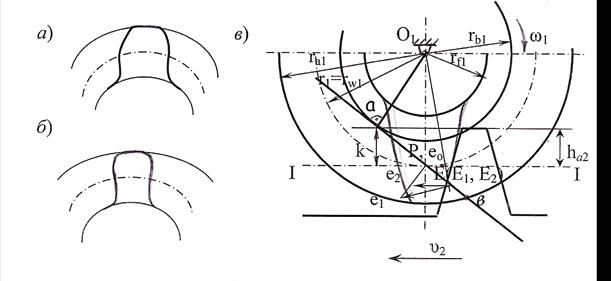

где АВ – линия зацепления; х – расстояние от точки А касания линии зацепления с основной окружностью первого колеса, отсчитываемое в направлении к точке В . Диаграмма коэффициентов удельного скольжения строится в выбранном масштабе μ J (рисунок 4.28).

а - диаграмма для внешнего зацепления;

б - диаграмма для внутреннего зацепления.

Рисунок 4.28 - Диаграмма удельного скольжения зубьев

На рисунке 4.28 схематично показаны кривые изменения коэффициента удельного скольжения. По оси абсцисс откладывается теоретическая линия зацепления АВ . По оси ординат откладываются коэффициенты удельного скольжения J 1 и J 2 , которые рассчитываются по формулам (4.36). Участки кривых, расположенные выше оси абсцисс, относятся к головкам зубьев, а участки, расположенные ниже оси абсцисс – к ножкам зубьев. Чтобы избежать больших потерь на скольжение профилей и уменьшить их износ, активная линия зацепления ав должна располагаться в зоне относительно малых коэффициентов скольжения (заштрихованная область на рисунке. 4.26 и 4.27).

4.2.4.6 Методы обработки цилиндрических зубчатых колес

Этот раздел достаточно хорошо освещен в источниках и . Мы коротко остановимся на основных методах обработки эвольвентных профилей, так как этот вопрос тесно связан с теорией профилирования зубьев.

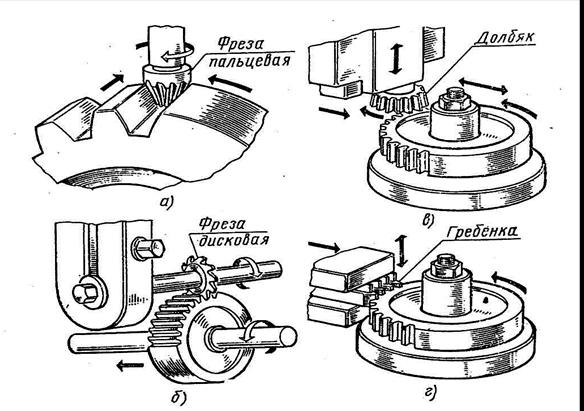

Зубчатые колеса с эвольвентным профилем зубьев нарезаются на специальных зуборезных станках двумя методами: методом копирования и методом обкатки.

1. Метод копирования . Зубья нарезаемого колеса нарезаются на фрезерном станке специальной фасонной пальцевой фрезой или дисковой фрезой. Режущая кромка фрезы имеет очертание впадины между зубьями. Вращаясь, фреза перемещается в направлении боковой поверхности зуба. За каждый ход фрезы вдоль оси колеса получается нарезанной одна впадина. Затем фреза возвращается в исходное положение, а нарезаемое колесо поворачивается на угол β = 2π/z (рисунок 4.29, а,б ). Точность этого способа изготовления колес невысока из-за возможного искажения профиля фрезы, неточности установки заготовки и инструмента и неточности деления. Применяют такие колеса для тихоходных и среднескоростных передачах.

а – пальцевой фрезой, б - дисковой фрезой;

в - долбяком; г - инструментальной рейкой (гребенкой).

Рисунок 4.29 - Нарезание зубчатых колес

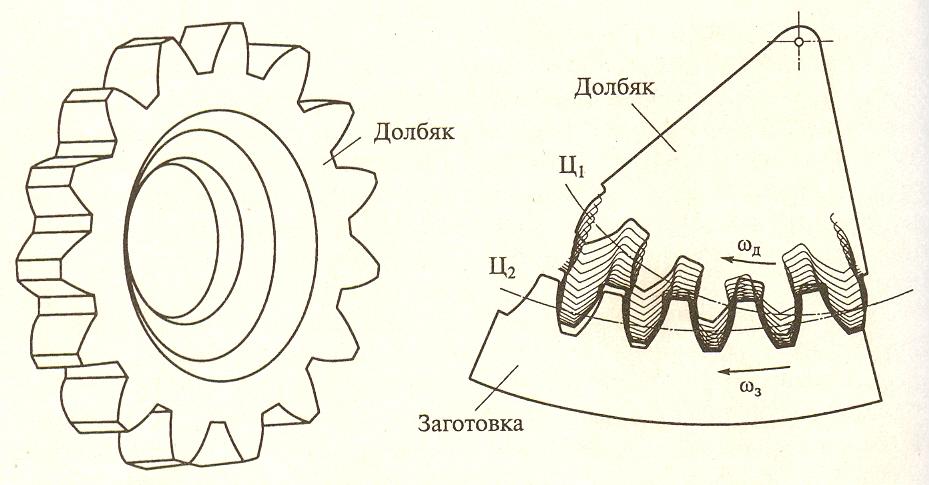

2. Метод обкатки . Режущим инструментом является точно изготовленное зубчатое колесо – долбяк. Долбяк совершает поступательное движение параллельно оси х-х нарезаемого колеса (рисунок 4.29, в ). Одновременно колесу и долбяку совершается вращательное движение с тем же отношением угловых скоростей, как будто они находятся в зацеплении. Получается, что долбяк как бы обкатывает нарезаемое колесо. Эти методом можно нарезать и колеса с внутренним зацеплением.

Метод обкатки является более распространенным и совершенным методом. В основу этого метода лежат свойства зацепления сопряженных профилей. Достоинствами метода обкатки являются: универсальность инструмента, годного для изготовления зубчатых колес одного модуля всех чисел зубьев; большая точность воспроизведения профиля; простота изготовления и высокая степень точности инструмента, возможность изготовления колес как с внешним так и с внутренним венцом.

Методом обкатки можно нарезать колеса инструментальной рейкой (гребенкой) и червячной фрезой (рисунок 4.29, г ).

Также колеса можно изготавливать литьем и штамповкой. Обычно эти методы применяются для изготовления колес из неметаллических материалов.

4.2.4.7 Подрезание профилей зубьев при изготовлении.

Минимальное число зубьев малого колеса

Во время изготовления зубчатых колес методом обкатки часто получается, что головка режущего инструмента врезается в ножку зуба нарезаемого колеса. В результате этого ножка зуба оказывается подрезанной, т.е. тоньше, чем головка зуба (рисунок 4.30, 6 ). Возникает явление подрезания. При подрезании ножка зуба ослабляется. При этом срезается часть эвольвенты, образующей профиль ножки зуба. Поэтому подрезание является нежелательным при изготовлении зубчатых колес.

Рассмотрим явление подрезания при нарезании колеса инструментальной рейкой (рисунок 4.30, в ).

а - правильный зуб; б - подрезанный зуб;

в - явление подрезания при нарезании колеса.

Рисунок 4.30

При бесконечно большом диаметре делительной окружности зубчатое колесо превращается в рейку, а эвольвентный профиль зуба – в прямолинейный, удобный для изготовления и измерения. Возможность зацепления эвольвентного зубчатого колеса с рейкой имеет огромное практическое значение, так как позволяет изготовлять зуборезный инструмент в виде рейки с зубьями прямолинейной формы.

При нарезании колеса инструментальной рейкой сохраняются все свойства зацепления сопряженных профилей. Для реечного зацепления полюс зацепления Р получается в точке касания начальной окружности колеса r w 1 и делительной прямой рейки I-I. Зуб колеса строится по правилам эвольвентного зацепления (п. 4.2.4.3. данной главы). Линия зацепления будет иметь только одну предельную точку – точку а , которая заключена между окружностью вершин колеса R a 1 и прямой вершин рейки. Чтобы имело место зацепление, необходимо, чтобы активная линия зацепления была меньше или равна линии зацепления, т.е. ав ≤ АВ . Если этого не происходит, т.е. ав >АВ , то не выполняется основной закон зацепления.

Рассмотрим явление подрезания. Примем, что ав = АВ , тогда точка а будет являться последней точкой зацепления. Скорость рейки υ 2 всегда постоянна. Любая точка, которая расположена ниже точки а на зубчатом колесе, имеет скорость больше, чем скорость рейки, т.к. радиус контакта увеличивается. Выше точки а скорость колеса уменьшается по отношению к скорости рейки, т.к. радиус уменьшается (υ 2 > υ 1). Поэтому рейка надвигается на колесо быстрее, чем точки, расположенные выше точки а , надвигаются на рейку. Головка зуба рейки получается больше, чем ножка зуба колеса (h a 2 >h f 1 ), и, поэтому рейка врезается в колесо. Так происходит подрезание зубьев. Явлением подрезания в теории зацепления называется пересечение окружностью вершин колеса при нарезании линии зацепления не далее АВ.

Выясним вопрос о наименьшем количестве зубьев малого колеса, при котором подрезание будет отсутствовать. Отметим точку Е – точку контакта колеса и рейки. Индекс «1» принадлежит колесу, а индекс «2» - рейки. Тогда в точке Е будут находиться две точки: точка Е 1 , принадлежащая колесу; и точка Е 2 , принадлежащая рейки. Отрезок – вектор скорости колеса, – вектор скорости рейки. Отметим точку k, для этого опустим перпендикуляр из точки а на делительную прямую рейки I-I. Отметим высоту головки зуба рейки h a 2 . Чтобы избежать подрезания зубьев, нужно, чтобы высота головки зуба рейки h a 2 была меньше или равна отрезку [ak ] и, чтобы скорость рейки была меньше, чем скорость колеса, т.е.:

h a 2 ≤ [ak ], υ Е2 < υ Е1 . (4.37)

Рассмотрим треугольники ∆РО 1 Е и ∆Ее 1 е 2 , ∆Раk и ∆O 1 aP – они подобны по двум взаимно перпендикулярным сторонам:

∆РО 1 Е ~ ∆Ее 1 е 2 , ∆Раk ~ ∆O 1 aP .

Из треугольника ∆Раk имеем [аk ] = [aP ]sinα , из ∆O 1 aP имеем aP = [O 1 P ]sinα . Подставим 2-ую формулу в первую, получим:

[аk ] = [O 1 P ]sin 2 α . (4.38)

Согласно условию (4.37), аk = h a 2 . Для стандартного зацепления h a 2 =m . Из рисунка 4.27 видно, что О 1 Р = R 1 . Тогда выражение (4.38) примет вид:

m = R 1 sin 2 α . (4.39)

Радиус делительной окружности вычисляется по формуле (4.25): R 1 = mz 1 /2. Поэтому получаем следующее выражение, учитывая условие (4.37):

z 1 min ≥ 2 /sin 2 α ≥17 . (4.40)

Для стандартного зацепления α = 20 о.

Формула (4.40) гласит: Для стандартного (нулевого) зацепления, чтобы избежать подрезания зубьев, нужно, чтобы число зубьев малого колеса было не менее 17.

Подсчитав все размеры элементов зацепления, приступаем к вычерчиванию зубчатого зацепления.

|

Параметр зацепления |

d 1 |

d 2 |

d в 1 |

d в 2 |

S 2 |

a w | ||||||||

|

Размер в масштабе, мм |

Пример расчета параметров зубчатого зацепления

Профили зубьев вычерчиваем в такой последовательности:

1. На чертеже под произвольным углом откладываем линию центров О 1 О 2 . Длина линии центров равна межосевому расстоянию О 1 О 2 =a w .

2. Из концов отрезка (линии центров) откладываем начальные окружности d w1 и d w2 . Начальные окружности d w1 и d w2 касаются друг друга в полюсе P.

3. Откладываем и строим основные окружности d в1 и d в2 .

4. Построение эвольвенты колеса 2.

4.1. Из полюса P к основной окружности проводим касательную РА.

Отрезок АР (см. рис.) делим на четыре равные части (АВ = ВС = СD = DP) и из точки В проводим дугу радиуса r = ВР до пересечения в точке Р 1 с основной окружностью; тогда АР 1 = АР.

4.2. После этого, отрезок АР снова делим на произвольное число равных частей длиной 15…20мм (число делений целесообразно взять четным, например 8). Дугу АР 1 также делим на такое число равных частей (Р 1 1"= 1" 2" = 2" 3" = …).

4.3. Точки 1"; 2"; 3"… соединяем с центром О 2 .

4.4. Через точки 1"; 2"; 3"… проводим перпендикуляры к соответствующим радиусам О 2 1"; О 2 2"; О 2 3"….

На перпендикулярах (они касаются основной окружности) откладываем отрезки 1"1""; 2"2""; 3"3""…, соответственно равные отрезкам Р1; Р2; Р3….

4.5. Соединяя точки Р 1 ; 1""; 2""; 3""… плавной кривой, получаем часть эвольвенты второго колеса.

4.6. Для продолжения построения профиля зуба второго колеса откладываем и строим окружности выступов и впадин зубьев второго колеса. Следует отметить, что радиус окружности впадин может быть больше, равен и меньше радиуса r в основной окружности. Это зависит от числа Z зубьев колеса и от коэффициента смещения х. В нашем случае d в2 > d f2

4.6. Для завершения построения эвольвенты второго колеса вводим дополнительные точки 8 и 9. Точки 8 и 9 откладываем против часовой стрелки от точки А.

Пользуясь описанным выше методом, находим точки 8""и 9"". Завершаем построение эвольвенты второго колеса.

4.7. Профиль ножки у основания зуба можно построить упрощенно. Если r f < r в, то от основания эвольвенты до окружности впадин проводят радиальный отрезок, а затем у основания зуба делают закругление радиуса 0,2m. Упрощенное построение профиля ножки зуба не отражают истинного его очертания, а является только чертежным приемом.

5. Строим делительную окружность колеса 2 и получаем точку D ее пересечения с эвольвентой.

От точки D откладываем на делительной окружности колеса 2 (пользуясь построением, показанным выше) дуги: влево DE, вправо DF, равные каждая длине шага р. От точки E, D, F влево откладываем (пользуясь тем же построением) дуги ER, DM, FH, равным каждая толщине S зуба по делительной окружности.

Делим дуги DM, FH, ER пополам в точках T, Y, Q. Соединяем эти точки с центром О2, получаем оси симметрии зубьев. После этого вырезаем из твердой бумаги шаблон половины зуба, которым пользуемся для построения остальных зубьев. Обязательным является построение трех зубьев – первого, профиль которого построен по точкам, и двух, находящихся справа и слева от первого.

Аналогично строим три зуба для другого колеса.

6. При вычерчивании профилей зубьев нужно помнить следующее: наличие зазора на активной части линии зацепления между профилями, пересекаемыми линий зацепления, свидетельствуют о неправильном выполнении чертежа.

Примеры ошибок:

Геометрический расчет зубчатой передачи производится при условии, что заданы числа зубьев z 1 и z 2 , и известен модуль зубчатых колес m (получен из расчета зубьев на прочность).

r = mz /2 - радиус делительной окружности (для нулевых колес начальные окружности совпадают с делительными ).

Делительной называется окружность, для которой модуль имеет стандартное значение. Профильный угол для точки пересечения бокового профиля зуба с делительной окружностью у нас по ГОСТ равен 20. Делительная окружность является базой для измерения всех геометрических параметров зубчатого колеса. Делительная и начальная окружности могут совпадать, но они имеют принципиальное отличие. У отдельно взятого колеса есть делительная окружность, но нет начальных окружностей. Делительная окружность характеризует одно зубчатое колесо, с которым она связана; диаметр делительной окружности данного колеса неизменен. Диаметры начальных окружностей зависят от межцентрового расстояния; их можно определить только тогда, когда рассматривается зацепление двух колес.

р= m - шаг по делительной окружности (расстояние между одноименными точками двух соседних зубьев; общий для обоих колес).

S =р/2= m /2 - толщина зуба по делит. окружности (для нормального зубчатого колеса).

r a = r + h a = mz /2+ fm = m /2(z +2) - радиус окружности выступов ,

где h а – высота головки зуба, h а = fm , где f – коэффициент высоты головки зуба, f=1 – для нормальных колес; f=0,8 – для укороченных колес).

r f = r - h f = mz /2 – 1,25 m = m /2(z -2,5) - радиус окружности впадин ,

где h f – высота ножки зуба, h f = fm + c 0 m =1,25 m , где c 0 =0,25– коэффициент радиального зазора.

h = h a + h f =2,25 m – высота зуба (при любом числе зубьев для данного модуля высота зуба будет одна и та же, т.к. не зависит от числа зубьев, а зависит от модуля ).

r b = r cos = r cos 20 =0.94 r – радиус основной окружности, где =20- угол профиля рейки.

Основные параметры нормального зубчатого зацепления (нарезанного без сдвига инструментальной рейки) z i 17: a = r 1 + r 2 =( m /2)( z 1 + z 2 ) – межцентровое расстояние.

Рис.17 Параметры зубчатых колес

Подрезание, или интерференция, будет иметь место тогда, когда действительная линия зацепления выходит за пределы теоретической. Это зависит от числа зубьев нарезаемого колеса (при z 17) .

x =(17- z )/17 - коэффициент смещения рейки.

c = xm – величина абсолютного сдвига рейки.

a w =a cos / cos w =0,5m( z 1 +z 2 )cos20 / cos w .

Величину угла зацепления в сборке с использованием формулы инволюты угла зацепления:

Invw= inv20+2((x1+x2)/(z1+z2))tg20.

r i = m z i /2 - радиусы делительных окружностей;

r bi = r i cos - радиусы основных окружностей;

r w 1 = r b 1 / cos w ; r w 2 = a w - r w 1 - радиусы начальных окружностей;

r fi = r i -1,25 m + x i m – радиусы окружностей впадин;

r ai = a w - r fi -0,25 m – радиусы окружностей вершин;

S i = p /2+2 x i m tg - толщины зубьев по делительной окружности

h =2.25 m – высота зуба.

Методы нарезания зубчатых колес

Зубчатые колеса с эвольвентным профилем зубьев обычно нарезают на специальных зуборезных станках двумя методами: 1) копирования, 2) обкатки.

Метод копирования состоит в том, что режущая кромка фрезы (дисковой или пальцевой) имеет очертание впадин между зубьями, а боковая поверхность зуба получается эвольвентной. При изготовлении зубчатого колеса таким методом за один проход фрезы в заготовке нарезается одна впадина. Затем заготовка поворачивается на угловой шаг и нарезается следующая впадина и т.д. Этот способ малопроизводителен, требует огромной номенклатуры зуборезного инструмента и применяется в основном для индивидуального, мелкосерийного или ремонтного производства.

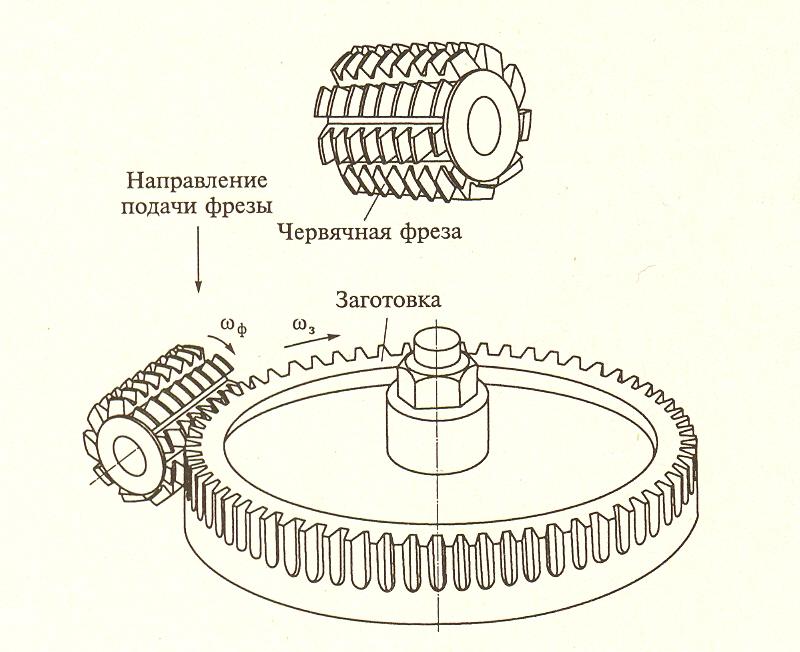

Метод обкатки заключается в том, что режущему инструменту (рейке или долбяку) и заготовке сообщают относительное движение, которое имели бы два зубчатых колеса, находящиеся в правильном зацеплении.

Для нарезания зубьев эвольвентных колес методом обкатки используют три вида инструмента: инструментальная рейка, червячная фреза и долбяк. Нарезание инструментальной рейкой - наиболее точный метод изготовления эвольвентных колес в силу простоты профиля инструмента. Недостатками метода является малая производительность из-за существования холостого хода и сложность станка, вызванная необходимостью обеспечить инструменту сложное плоское движение.

Таких недостатков лишен метод нарезания с помощью червячной фрезы, которая представляет собой цилиндр с расположенными по винтовым линиям зубьями; для образования режущих кромок и обеспечения выхода стружки витки пересекаются продольными стружечными канавками. Процесс резания осуществляется непрерывно за счет вращательного движения фрезы и заготовки. Вследствие более сложной формы инструмента точность нарезаемых с помощью червячной фрезы колес меньше, чем при нарезании с помощью инструментальной рейки. Однако оба этих метода не годятся для нарезания колес с зубьями, расположенными на внутренней стороне обода, т. е. для колес внутреннего зацепления.

Для нарезания колес как наружного, так и внутреннего зацепления используют инструменты в виде долбяка. Долбяк представляет собой инструментальное колесо эвольвентного профиля, называемое по имени его изобретателя долбяком Феллоу.

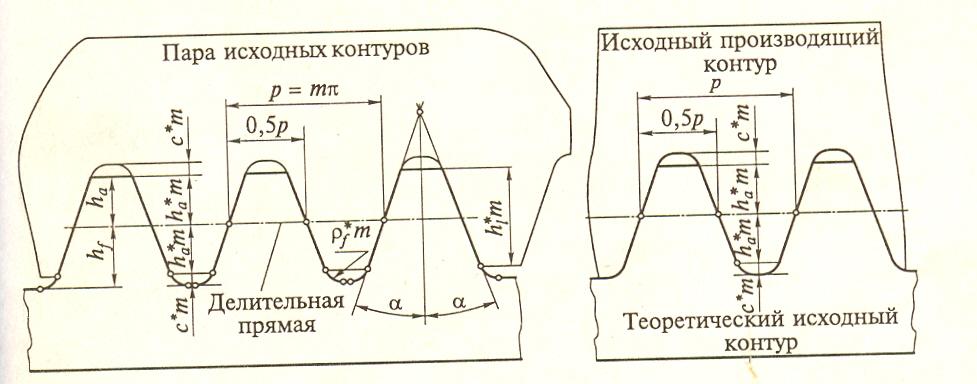

В основу проектирования всех этих инструментов положен контур производящей (исходной) рейки. Для обеспечения взаимозаменяемости, т. е. способности сопрягающихся деталей соединяться друг с другом без специальной подгонки или подбора, размеры исходного контура регламентированы ГОСТ 13755-81. За основу стандарта форм и размеров зубьев зубчатого колеса принят теоретический исходный контур. На рис. изображена пара исходных контуров. Базовая линия исходного контура, по которой толщина зуба равна ширине впадины, называется его делительной прямой. Делительная прямая делит зуб по высоте на делительную головку и делительную ножку. Расстояние между одноименными профилями соседних зубьев по делительной или любой другой параллельной ей прямой называют шагом зубьев р исходного контура.

Все линейные размеры контура задаются в долях модуля.

Угол между главным профилем зуба и осью симметрии зуба называется углом главного профиля исходного контура, или просто углом профиля исходного контура. По ГОСТ 13755 - 81 установлены следующие значения параметров исходного контура:

h a = 1,0; h f = 1,25; с* = 0,25; = 20°.

Исходный производящий контур - такой, который заполняет впадины теоретического исходного контура, как отливка заполняет форму, с сохранением заданного радиального зазора с m между вершиной зуба и дном впадины соответственно теоретического исходного и исходного производящего контуров. Радиальный зазор делается для того, чтобы поверхность впадин инструмента, образованного на базе исходного производящего контура, не участвовала в процессе нарезания зубьев. Если исходный производящий контур перемещать в направлении, перпендикулярном его плоскости, он опишет поверхность исходной производящей зубчатой рейки (инструментальной рейки).