Построение зубчатого колеса. Большая энциклопедия нефти и газа

Подсчитав все размеры элементов зацепления, приступаем к вычерчиванию зубчатого зацепления.

|

Параметр зацепления |

d 1 |

d 2 |

d в 1 |

d в 2 |

S 2 |

a w | ||||||||

|

Размер в масштабе, мм |

Пример расчета параметров зубчатого зацепления

Профили зубьев вычерчиваем в такой последовательности:

1. На чертеже под произвольным углом откладываем линию центров О 1 О 2 . Длина линии центров равна межосевому расстоянию О 1 О 2 =a w .

2. Из концов отрезка (линии центров) откладываем начальные окружности d w1 и d w2 . Начальные окружности d w1 и d w2 касаются друг друга в полюсе P.

3. Откладываем и строим основные окружности d в1 и d в2 .

4. Построение эвольвенты колеса 2.

4.1. Из полюса P к основной окружности проводим касательную РА.

Отрезок АР (см. рис.) делим на четыре равные части (АВ = ВС = СD = DP) и из точки В проводим дугу радиуса r = ВР до пересечения в точке Р 1 с основной окружностью; тогда АР 1 = АР.

4.2. После этого, отрезок АР снова делим на произвольное число равных частей длиной 15…20мм (число делений целесообразно взять четным, например 8). Дугу АР 1 также делим на такое число равных частей (Р 1 1"= 1" 2" = 2" 3" = …).

4.3. Точки 1"; 2"; 3"… соединяем с центром О 2 .

4.4. Через точки 1"; 2"; 3"… проводим перпендикуляры к соответствующим радиусам О 2 1"; О 2 2"; О 2 3"….

На перпендикулярах (они касаются основной окружности) откладываем отрезки 1"1""; 2"2""; 3"3""…, соответственно равные отрезкам Р1; Р2; Р3….

4.5. Соединяя точки Р 1 ; 1""; 2""; 3""… плавной кривой, получаем часть эвольвенты второго колеса.

4.6. Для продолжения построения профиля зуба второго колеса откладываем и строим окружности выступов и впадин зубьев второго колеса. Следует отметить, что радиус окружности впадин может быть больше, равен и меньше радиуса r в основной окружности. Это зависит от числа Z зубьев колеса и от коэффициента смещения х. В нашем случае d в2 > d f2

4.6. Для завершения построения эвольвенты второго колеса вводим дополнительные точки 8 и 9. Точки 8 и 9 откладываем против часовой стрелки от точки А.

Пользуясь описанным выше методом, находим точки 8""и 9"". Завершаем построение эвольвенты второго колеса.

4.7. Профиль ножки у основания зуба можно построить упрощенно. Если r f < r в, то от основания эвольвенты до окружности впадин проводят радиальный отрезок, а затем у основания зуба делают закругление радиуса 0,2m. Упрощенное построение профиля ножки зуба не отражают истинного его очертания, а является только чертежным приемом.

5. Строим делительную окружность колеса 2 и получаем точку D ее пересечения с эвольвентой.

От точки D откладываем на делительной окружности колеса 2 (пользуясь построением, показанным выше) дуги: влево DE, вправо DF, равные каждая длине шага р. От точки E, D, F влево откладываем (пользуясь тем же построением) дуги ER, DM, FH, равным каждая толщине S зуба по делительной окружности.

Делим дуги DM, FH, ER пополам в точках T, Y, Q. Соединяем эти точки с центром О2, получаем оси симметрии зубьев. После этого вырезаем из твердой бумаги шаблон половины зуба, которым пользуемся для построения остальных зубьев. Обязательным является построение трех зубьев – первого, профиль которого построен по точкам, и двух, находящихся справа и слева от первого.

Аналогично строим три зуба для другого колеса.

6. При вычерчивании профилей зубьев нужно помнить следующее: наличие зазора на активной части линии зацепления между профилями, пересекаемыми линий зацепления, свидетельствуют о неправильном выполнении чертежа.

Примеры ошибок:

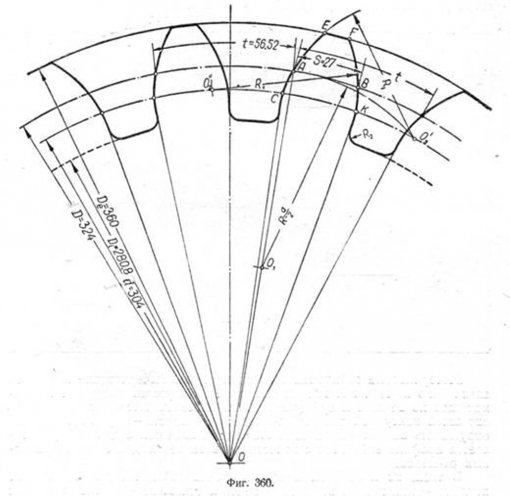

Эвольвентный профиль зубца. Построение эвольвенты в общем виде было рассмотрено в главе „Геометрическое черчение". Рассмотрим практическое применение этой кривой при вычерчивании профиля зубцов зубчатых колёс. Пусть даны два цилиндрических зубчатых колеса с модулем m=18 и числом зубцов: первого z 1 = 18, второго z 2 = 12.

Для вычерчивания профиля зубцов пользуемся ранее приведёнными формулами. Находим размеры элементов зубцов.

Первое колесо:

d 1 = m z 1 = 18 18 = 324 мм; D e 1 = m (z 1 + 2) = 18(18 + 2) = 360 мм;

D i1 = D e 1 - 2 2,2 m = 360 - 2 2,2 18 = 280,8 мм; t= ? m = 3,14 18 = 56,52 мм.

Второе колесо:

d 2 = m z 2 = 18 12 = 216 мм; D e 2 = m (z 2 + 2) = 18 (12 + 2) = 252 мм;

D i 2 = D e 2 - 2 2,2 m = 252 - 2 2,2 18 = 172,8 мм.

Проводим из центров O 1 и 0 2 (фиг. 358) начальные окружности, окружности выступов и окружности впадин, обращая при этом внимание на то, чтобы начальные окружности обоих колёс имели одну общую точку касания К, лежащую на линии центров O 1 -O 2 . Далее через точку К проводим под углом 20° к общей касательной начальных окружностей прямую MQ и, опустив из центров О 1 и 0 2 на эту прямую перпендикуляры, получим точки А и В. Из центра О 1 радиусом О 1 А описываем основную окружность (на чертеже показана только часть её). Делим прямую KA на равное число частей, например на три, и отметим точки деления буквами d, с и вправо от точки А -b, e, f.

Затем откладываем от точки А влево и вправо эти отрезки по дуге основной окружности PAT; точки деления обозначаем буквами d", с", b", е" у f " и соединяем их радиусами с центром О 1 .

Проводим через точки d", c", b", e", f" перпендикулярно к радиусам лучи. Далее на этих лучах откладываем отрезки: на луче d"-отрезок AC, получим точку 1; на луче с"-отрезок Ad, получим точку 2 и т. д. Соединив по лекалу найденные таким образом точки 1, 2, 3, 4, 5, получим эвольвенту, по которой должен быть вычерчен профиль зубца большего колеса.

Аналогичным построением получим профиль зубца и для второго колеса.

Чтобы вычертить полный профиль зубца, откладываем по дугам начальных окружностей от точки К вправо и влево размер толщины зубца s = KK". Делим s пополам и через середины зубцов, отмеченные точками N и H, проводим прямые O 1 N и 0 2 H, а затем из центра 0 1 описываем ряд дуг: 1-1"; 2-2"; 3-3" и т. д. Эти дуги делятся прямой 0 1 N пополам. Проводя таким образом дуги из центра 0 2 , легко построим полный профиль зубца и для второго колеса. Следует заметить, что по эвольвенте вычерчивается часть зубца-кривая PK5, которая начинается от точки Я, лежащей на основной окружности. Нижняя часть зубца вычерчивается по прямой, имеющей направление от точки P к центру O 1 . Место примыкания ножки зубца к окружности впадин скругляется радиусом R = 0,2 m. В нашем примере R = 3,6 мм.

Циклоидальный профиль зубца. Образование профиля зубца колеса производится по кривым-эпициклоиде и гипоциклоиде.

Пусть дано: модуль m = 16, число зубцов первого колеса z 1 = 12, второго - z 2 = 8. Для построения зубцов цилиндрических колёс определим сначала их конструктивные элементы.

Диаметры начальных окружностей

d 1 = m z 1 = 192 мм; d 2 = m z 2 = 128 мм.

Диаметры окружностей выступов

D e 1 = m (z 1 + 2) = 224 мм; D e2 = m (z 2 + 2) == 160 мм. Диаметры окружностей впадин

D i1 =D e 1 - 2*2,2 m = 153,6 мм; D i 2 =D e 2 -2.2,2 m = 89,6 мм.

Шаг зацепления

t = ?* m = 50,24 мм.

Толщина зубца

s = 0,487 *t = 24,47 мм,

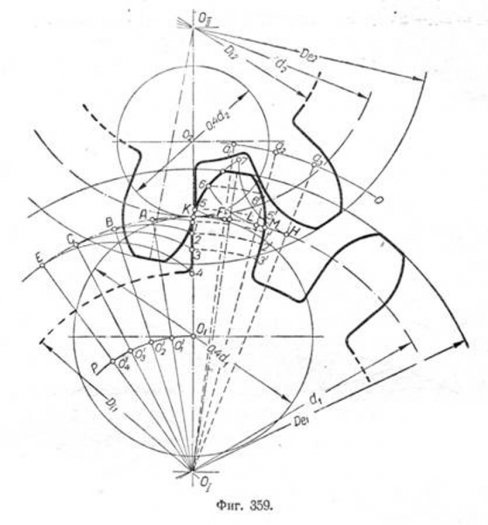

Строим из центров OI и ОII(фиг. 359) начальные окружности, окружности выступов и впадин. Из точек 01 й 02 описываем вспомогательные окружности, диаметры которых соответственно равны 0,4 d1 и 0,4 d2 т. е.

77 мм и 51 мм. Как видно из чертежа, обе вспомогательные окружности имеют общую точку касания К. По начальной окружности большого колеса откладываем от точки К влево равные по величине произвольного размера дуги KA, AB, ВС и СЕ и из центра 0 I радиусом 0 I -О 1 описываем дугу О I Р. Точки пересечения лучей 0 I A, О I В, 0 I С и т.д. с дугой О 1 Р отмечаем соответственно 0" 1 0" 2 , 0" 3 , 0" 4 .

Принимая эти точки за центры, проводим радиусом О 1 К ряд дуг: из O 1 "-дугу, проходящую через точку Л, из 0" 2 - дугу, проходящую через точку В, и т. д. и на этих дугах откладываем длины соответствующих дуг. На первой дуге, проходящей через точку A, откладываем длину дуги AK, на второй-дугу BK, на третьей-дугу CK и т. д. Соединив по лекалу полученные точки-1, 2, 3 и 4, получим гипоциклоиду для ножки зубца большого колеса.

Аналогично этому строим гипоциклоиду для ножки зубца малой шестерни.

Чтобы построить эпициклоиду головки зубца, откладываем от точки К вправо по начальной окружности этого колеса несколько равных по величине произвольного размера дуг KF, FL, LH и проводим из центра O I радиусом 0 I -0 2 дугу 0 2 Q. Пересечения лучей 0 I , F, 0 1 L u O I H дадут на проведённой дуге точки a 1 , а 2 и а 3 . Принимая эти точки за центры, проводим радиусом O 2 K из точки а 1 дугу, проходящую через точку F.

из а 2 -дугу через L и т.д. Отложив затем на первой дуге длину дуги FK, получим точку 5, на второй дуге-длину дуги LK, получим точку 6 и т. д. Соединив точки К, 5, 6 и 7 по лекалу до пересечения с окружностью выступов большего колеса, получим эпициклоиду головки.

Чтобы построить полный профиль этого зубца, необходимо по начальной окружности большего колеса отложить толщину зубца s = 24 мм, равную КМ, разделить её пополам (на чертеже середина отмечена штрих-пунктирной линией, выходящей из O I) и затем симметрично построить, справа от этой линии, точки 3", 2", 1", 5", 6" и т. д.

Построение профиля головки зубца малого колеса производится аналогично построению зубца большего. Для вычерчивания остальных зубцов следует разделить начальные окружности на равное число частей, соответственно числу зубцов шестерни. Расстояние между центрами каждых двух смежных зубцов по дуге начальной окружности должно равняться шагу зацепления t.

Упрощённый способ вычерчивания профиля зубца. Этот способ применяется для вычерчивания эвольвентного профиля зубцов зубчатых

колёс с литыми зубцами, а также для указания обработки, размеров элементов зубца на рабочем чертеже зубчатого колеса и т. п. Рассмотрим это построение на примере.

Пусть даны: d = 324 мм, D e = 360 мм, D i =280,8 мм, m=18, z=18, шаг t=56,52 мм и s=27мм; требуется вычертить профиль зубца (фиг. 360). Из центра 0 зубчатого колеса проводим дуги окружностей диаметров d, D e и D i . Определяем диаметр основной окружности по формуле: D = d cos 20° = 324-0,94 = 304 мм и строим её. Намечаем на начальной окружности произвольную точку А и откладываем толщину зубца s = 27 мм = АВ. Соединяем точку А с центром 0 и, разделив OA пополам, получим центр O 1 Радиусом R, равным OA/2 = d/2 из центра О 1 описываем дугу до пересечения с основной окружностью в точке 0 2 . Из этой

точки радиусом R 1 проводим дугу CAE, Сделав из точки В на основной окружности засечку тем же радиусом R 1 получим точку 0 2 ", из которой описываем дугу ВК. Точки САЕFВК принадлежат очертанию головки зубца. Ножка зубца строится по прямым линиям, имеющим направление от точек А и В к центру О. Сопряжение линий профиля ножки с окружностью впадин выполняется радиусом R 2 , равным 0,2 m. Профиль остальных зубцов строится аналогичным способом. Откладываем по начальной окружности шаг t и толщину зубца s, затем радиусом R 1 строим головку зубца и т. д.

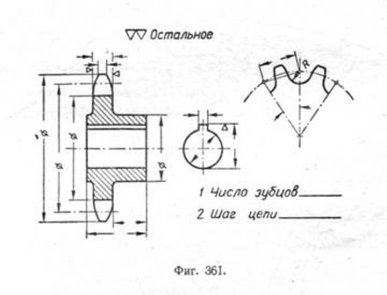

Вычерчивание звёздочек цепных передач. Вычерчивание звёздочек аналогично вычерчиванию зубчатых колёс. Наружная окружность, проходящая по вершинам зубьев звёздочки, вычерчивается на главном виде сплошной контурной линией, начальная окружность-штрих-пунктирной, окружность впадин-штриховой. На том же виде или отдельно вычерчивается профиль звёздочки с нанесением всех необходимых конструктивных размеров.

В табл. 22 приведены профили зубьев звёздочек для приводных втулочно-роликовых и втулочных цепей и основные зависимости для их построения.

В табл. 23 приведены данные для звёздочек зубчатых цепей. На фиг. 361 дан конструктивный чертёж звёздочки для втулочно-роликовой цепи.

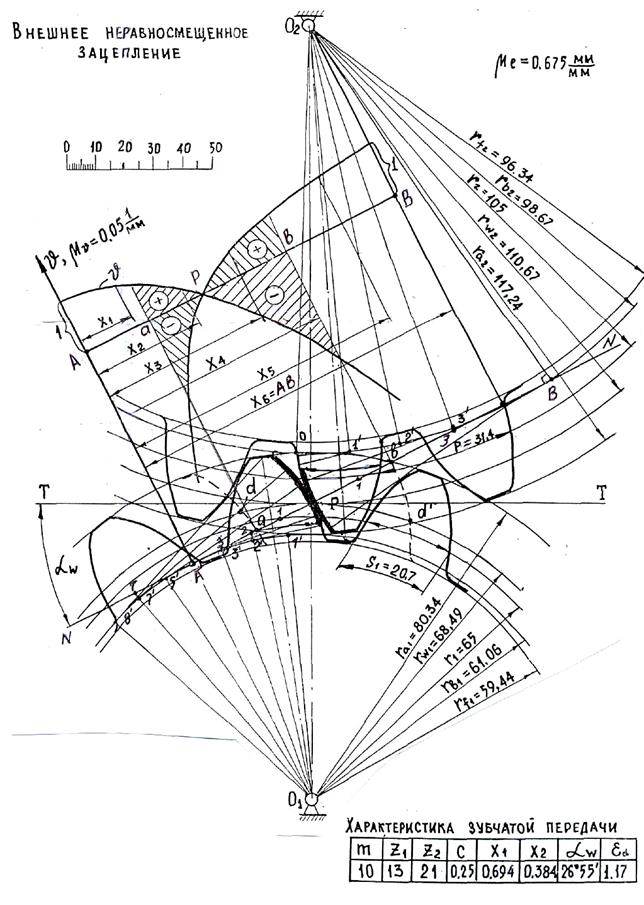

Геометрический расчет зубчатой передачи производится при условии, что заданы числа зубьев z 1 и z 2 , и известен модуль зубчатых колес m (получен из расчета зубьев на прочность).

r = mz /2 - радиус делительной окружности (для нулевых колес начальные окружности совпадают с делительными ).

Делительной называется окружность, для которой модуль имеет стандартное значение. Профильный угол для точки пересечения бокового профиля зуба с делительной окружностью у нас по ГОСТ равен 20. Делительная окружность является базой для измерения всех геометрических параметров зубчатого колеса. Делительная и начальная окружности могут совпадать, но они имеют принципиальное отличие. У отдельно взятого колеса есть делительная окружность, но нет начальных окружностей. Делительная окружность характеризует одно зубчатое колесо, с которым она связана; диаметр делительной окружности данного колеса неизменен. Диаметры начальных окружностей зависят от межцентрового расстояния; их можно определить только тогда, когда рассматривается зацепление двух колес.

р= m - шаг по делительной окружности (расстояние между одноименными точками двух соседних зубьев; общий для обоих колес).

S =р/2= m /2 - толщина зуба по делит. окружности (для нормального зубчатого колеса).

r a = r + h a = mz /2+ fm = m /2(z +2) - радиус окружности выступов ,

где h а – высота головки зуба, h а = fm , где f – коэффициент высоты головки зуба, f=1 – для нормальных колес; f=0,8 – для укороченных колес).

r f = r - h f = mz /2 – 1,25 m = m /2(z -2,5) - радиус окружности впадин ,

где h f – высота ножки зуба, h f = fm + c 0 m =1,25 m , где c 0 =0,25– коэффициент радиального зазора.

h = h a + h f =2,25 m – высота зуба (при любом числе зубьев для данного модуля высота зуба будет одна и та же, т.к. не зависит от числа зубьев, а зависит от модуля ).

r b = r cos = r cos 20 =0.94 r – радиус основной окружности, где =20- угол профиля рейки.

Основные параметры нормального зубчатого зацепления (нарезанного без сдвига инструментальной рейки) z i 17: a = r 1 + r 2 =( m /2)( z 1 + z 2 ) – межцентровое расстояние.

Рис.17 Параметры зубчатых колес

Подрезание, или интерференция, будет иметь место тогда, когда действительная линия зацепления выходит за пределы теоретической. Это зависит от числа зубьев нарезаемого колеса (при z 17) .

x =(17- z )/17 - коэффициент смещения рейки.

c = xm – величина абсолютного сдвига рейки.

a w =a cos / cos w =0,5m( z 1 +z 2 )cos20 / cos w .

Величину угла зацепления в сборке с использованием формулы инволюты угла зацепления:

Invw= inv20+2((x1+x2)/(z1+z2))tg20.

r i = m z i /2 - радиусы делительных окружностей;

r bi = r i cos - радиусы основных окружностей;

r w 1 = r b 1 / cos w ; r w 2 = a w - r w 1 - радиусы начальных окружностей;

r fi = r i -1,25 m + x i m – радиусы окружностей впадин;

r ai = a w - r fi -0,25 m – радиусы окружностей вершин;

S i = p /2+2 x i m tg - толщины зубьев по делительной окружности

h =2.25 m – высота зуба.

Методы нарезания зубчатых колес

Зубчатые колеса с эвольвентным профилем зубьев обычно нарезают на специальных зуборезных станках двумя методами: 1) копирования, 2) обкатки.

Метод копирования состоит в том, что режущая кромка фрезы (дисковой или пальцевой) имеет очертание впадин между зубьями, а боковая поверхность зуба получается эвольвентной. При изготовлении зубчатого колеса таким методом за один проход фрезы в заготовке нарезается одна впадина. Затем заготовка поворачивается на угловой шаг и нарезается следующая впадина и т.д. Этот способ малопроизводителен, требует огромной номенклатуры зуборезного инструмента и применяется в основном для индивидуального, мелкосерийного или ремонтного производства.

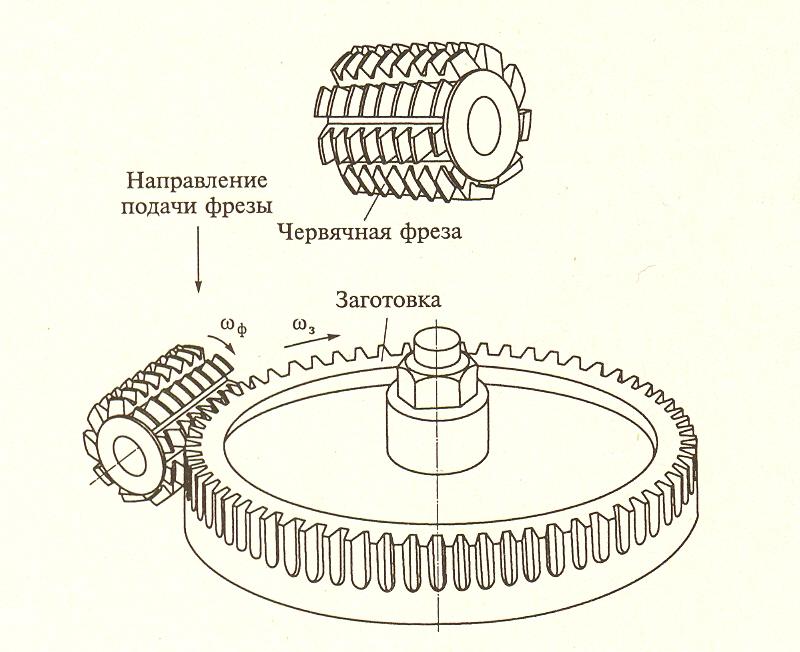

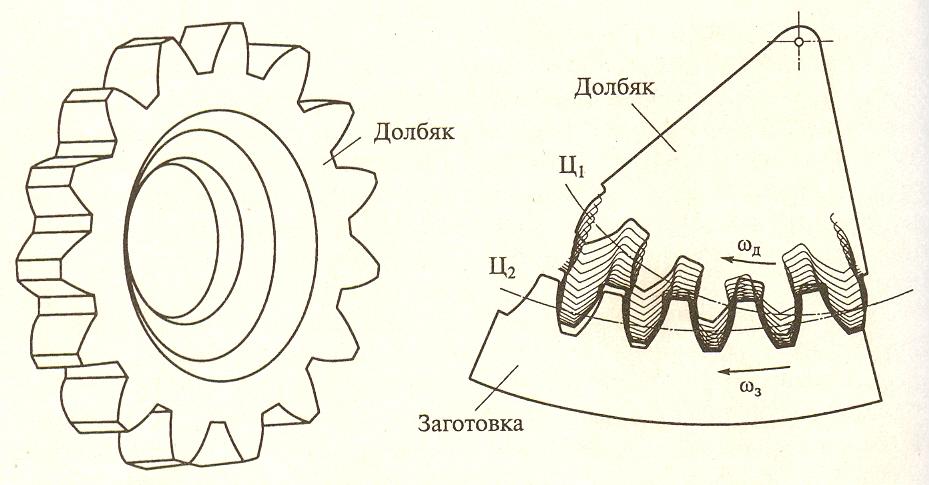

Метод обкатки заключается в том, что режущему инструменту (рейке или долбяку) и заготовке сообщают относительное движение, которое имели бы два зубчатых колеса, находящиеся в правильном зацеплении.

Для нарезания зубьев эвольвентных колес методом обкатки используют три вида инструмента: инструментальная рейка, червячная фреза и долбяк. Нарезание инструментальной рейкой - наиболее точный метод изготовления эвольвентных колес в силу простоты профиля инструмента. Недостатками метода является малая производительность из-за существования холостого хода и сложность станка, вызванная необходимостью обеспечить инструменту сложное плоское движение.

Таких недостатков лишен метод нарезания с помощью червячной фрезы, которая представляет собой цилиндр с расположенными по винтовым линиям зубьями; для образования режущих кромок и обеспечения выхода стружки витки пересекаются продольными стружечными канавками. Процесс резания осуществляется непрерывно за счет вращательного движения фрезы и заготовки. Вследствие более сложной формы инструмента точность нарезаемых с помощью червячной фрезы колес меньше, чем при нарезании с помощью инструментальной рейки. Однако оба этих метода не годятся для нарезания колес с зубьями, расположенными на внутренней стороне обода, т. е. для колес внутреннего зацепления.

Для нарезания колес как наружного, так и внутреннего зацепления используют инструменты в виде долбяка. Долбяк представляет собой инструментальное колесо эвольвентного профиля, называемое по имени его изобретателя долбяком Феллоу.

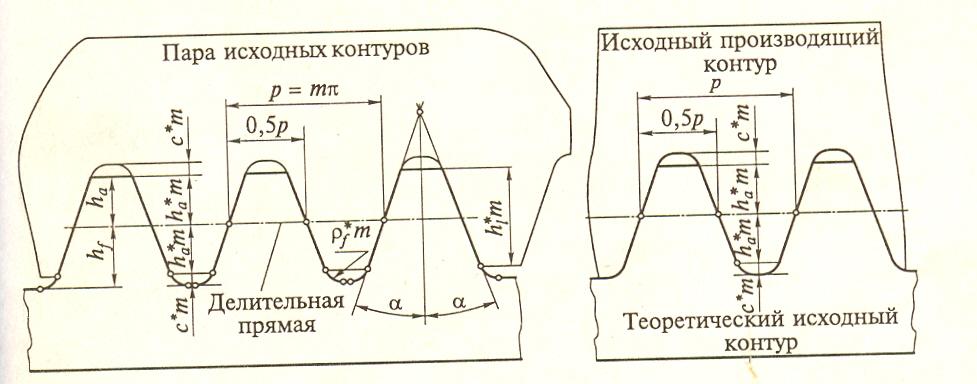

В основу проектирования всех этих инструментов положен контур производящей (исходной) рейки. Для обеспечения взаимозаменяемости, т. е. способности сопрягающихся деталей соединяться друг с другом без специальной подгонки или подбора, размеры исходного контура регламентированы ГОСТ 13755-81. За основу стандарта форм и размеров зубьев зубчатого колеса принят теоретический исходный контур. На рис. изображена пара исходных контуров. Базовая линия исходного контура, по которой толщина зуба равна ширине впадины, называется его делительной прямой. Делительная прямая делит зуб по высоте на делительную головку и делительную ножку. Расстояние между одноименными профилями соседних зубьев по делительной или любой другой параллельной ей прямой называют шагом зубьев р исходного контура.

Все линейные размеры контура задаются в долях модуля.

Угол между главным профилем зуба и осью симметрии зуба называется углом главного профиля исходного контура, или просто углом профиля исходного контура. По ГОСТ 13755 - 81 установлены следующие значения параметров исходного контура:

h a = 1,0; h f = 1,25; с* = 0,25; = 20°.

Исходный производящий контур - такой, который заполняет впадины теоретического исходного контура, как отливка заполняет форму, с сохранением заданного радиального зазора с m между вершиной зуба и дном впадины соответственно теоретического исходного и исходного производящего контуров. Радиальный зазор делается для того, чтобы поверхность впадин инструмента, образованного на базе исходного производящего контура, не участвовала в процессе нарезания зубьев. Если исходный производящий контур перемещать в направлении, перпендикулярном его плоскости, он опишет поверхность исходной производящей зубчатой рейки (инструментальной рейки).

4.2.4.1 Эвольвента и ее свойства

Как указывалось в п. 4.2.1, профиль зуба может быть очерчен различными линиями. На практике широко применяется эвольвентное зацепление.

Эвольвентные передачи отличаются простотой и удобством изготовления зубьев, также допускают возможность изменения в известных границах межосевого расстояния передачи без нарушения правильности зацепления зубчатых колес. Профили зуба эвольвентного зацепления образуются двумя симметричными элементами.

Эвольвента – развертка круга. Эвольвента получается качением без скольжения нормали n-n по развертываемой окружности (рисунок 4.25). Окружность, по которой перекатывается прямая n-n, является эволютой . Т.о., эволюта – геометрическое место центров кривизны эвольвент, описываемых точками прямой n-n.

Рассмотрим построение эвольвенты. Пусть задана окружность радиусом R 0 с центром в точке О (рисунок 4.25). Через точку М 0 проведем прямую N 0 -N 0 , касательную к этой окружности, и будем катить эту прямую без скольжения. Для построения эвольвенты делим окружность от точки М 0 на равные дуги: ◡ М 0 -1", ◡1"-2", ◡2"-3" и т.д. На прямой от точки М 0 откладываем отрезки, равные дугам, т.е. [М 0 -1]=◡ М 0 -1", =◡1 ´ -2´ и т. д. Соединим точки 1", 2", 3" и т.д. с центром окружности О . К полученным радиусам проведем перпендикуляры, т.е. касательные к окружности N 1 , N 2 , N 3 . На них будем откладывать отрезки: на первой касательной от точки 1" откладываем отрезок [М 0 -1] – получаем точку М 1 ; на второй касательной откладываем [М 0 -2] от точки 2" – получаем точку М 2 ; на третьей касательной откладываем отрезок [М 0 -3] от точки 3" - получаем точку М 3 и т.д. Соединяя полученные точки плавной линией, получаем эвольвенту круга.

4.2.1.4 Свойства эвольвенты

1. Нормаль, проведенная к сопряженным профилям, построенным по эвольвентам, всегда проходит через полюс зацепления р .

2. Нормаль, проведенная к любой точке эвольвенты, касательна к развертываемой окружности (R b 1 , R b 2).

3. При увеличении радиуса основной окружности R b эвольвента постепенно теряет свою кривизну; в пределе R b 1 → ∞ эвольвента превращается в прямую линию.

Рисунок 4.25 - Построение эвольвенты

Т.о., нормаль должна касаться соприкасаемых профилей и всегда проходить через полюс р . Из этих свойств вытекает, что эвольвентное зацепление обеспечивает постоянство передаточного отношения .

Нормаль к окружности проводится под углом α. Функция угла α называется эвольвентной функцией (инволютой) и обозначается сокращенно inv. Инволюта угла α равна углу J:

где J – радиус-вектор О1 ´´ любой точки эвольвенты, определяется по формуле

J = tgα – α.

Полученной функцией пользуются для аналитического определения радиус-вектора. Для удобства вычисления составлены таблицы invα для различных значений угла α.

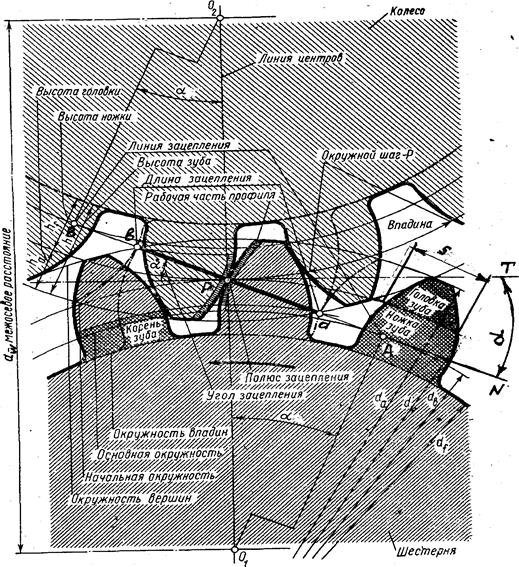

4.2.4.2. Геометрические элементы зубчатых колес

Термины, определения и обозначения, относящиеся к геометрии и кинематике зубчатых передач различных типов с постоянным передаточным отношением, установлены ГОСТ 16530-83, зубчатых цилиндрических передач – ГОСТ 16531-83 и зубчатых конических передач – ГОСТ 19325-73. Основные термины и обозначения элементов, относящиеся к геометрии зубчатых передач, даны на рисунке 4.26.

Как было указано выше, два взаимоогибаемых профиля соединяются в точке полюса р . Профили двух круглых колес, которые соприкасаются в точке полюса р и перекатываются без скольжения, называются начальными окружностями . Радиусы этих окружностей обозначаются R W 1 и R W 2 . Индекс «1 » принадлежит первому колесу (шестерни), а индекс «2 » принадлежит второму колесу.

Высота зуба h колеса состоит из головки зуба h a и ножки зуба h f :

h = h a + h f . (4.24)

Окружность, которая делит зуб на головку и ножку, называетсяделительной (рисунок 4.26). Ее радиус обозначается R 1 , R 2 и вычисляется по формуле:

R 1 = mz 1 /2, R 2 = mz 2 /2 = (мм ), (4.25)

где z 1 , z 2 - число зубьев шестерни и колеса; m - модуль зацепления.

Модуль – основная характеристика размеров зубчатых и червячных колес. Модули эвольвентных зубчатых колес стандартизованы ГОСТ 9563-60. Для колес, входящих в зацепление, модуль всегда одинаков! Зубья колес нарезаются на специальных станках режущим инструментом, размеры и форма которого зависит от величины модуля. Поэтому, ГОСТом установлены два ряда модулей, до которых должны округляться модули, получаемые расчетным путем:

1 ряд : 1,0; 1,25; 1,5; 2,0; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25.

2 ряд : 3,5; 4,5; 5,5; 7; 9; 11, 14, 18, 22, 28.

1-ый ряд предпочтительнее 2-го.

Модуль показывает, сколько раз число π укладывается в шаг Р

m = P/ π = (мм ). (4.26)

Расстояние по делительной окружности между одноименными точками двух соседних зубьев называется шагом зацепления Р

P = π m = (мм ). (4.27)

Шаг также складывается из толщины зуба и ширины впадины

P = S + e= (мм ), (4.28)

где S - толщина зуба по делительной окружности, е - ширина впадины.

Так как шаг измеряется в мм , поэтому и модуль имеет размерность в мм .

Кроме шага по делительной окружности существуют также шаг по начальной окружности, шаг по основной окружности и т.д.

Для стандартного (нулевого) зацепления высота головки зуба равна модулю: h a = m, а высота ножки зуба равна h f = 1,25m .

Тогда высота зуба будет равна

h =2,25m .

Радиус, ограничивающий головку зуба, называется радиусом окружности выступов R a (рисунок 4.26):

R a 1 = R 1 + m, R a 2 = R 2 + m . (4.29)

Развертываемая окружность, с которой начинается построение эвольвенты, называется основной R b

R b 1 = R 1 cosα, R b 2 = R 2 cosα , (4.30)

где α - угол зацепления.

Угол зацепления α – угол между линией зацепления АВ и прямой, перпендикулярной межосевой линии. Для стандартного (нулевого) зацепления α = 20 о.

Рисунок 4.26 - Геометрические элементы зубчатого колеса

Радиус, ограничивающий впадину колеса, называется радиусом окружности впадин R f

R f 1 = R 1 - 1,25m, R f 2 = R 2 - 1,25m . (4.31)

Для стандартного (нулевого) зацепления радиус начальной окружности совпадает с радиусом делительной (R W =R), толщина зуба равна ширине впадины и равна половине шага (S = e =1/2P) и, как указывалось выше, высота головки зуба равна модулю (h a =m), угол зацепления равен α = 20 о .

Внимание! На рисунке 4.26 вместо радиусов указаны диаметры колес .

Межосевое расстояние вычисляется по формуле (4.16).

4.2.4.3. Построение эвольвентного внешнего зацепления

После расчета размеров элементов зубчатого зацепления (формулы 4.16, 4.24-4.31 и формулы из таблицы 4.2), откладываем межосевое расстояние a W . Из точки О 1 проводим радиус начальной окружности шестерни R 1 , а из точки О 2 – радиус начальной окружности колеса R 2 . Точка касания этих окружностей даст полюс зацепления р (рисунки 4.26, 4.27). Строим все остальные окружности: из точки О 1 проводим радиусы с индексом «1 », а из точки О 2 – все радиусы с индексом «2 ». Через полюс проводим касательную к основным окружностям R b 1 и R b 2 . Определяем точки касания. Для этого опускаем из точек О 1 и О 2 перпендикуляры на касательные и отмечаем точки: на окружности R b 1 - точку А , на окружности R b 2 - точку В. Отрезок АВ – линия зацепления .

Строим эвольвенту 1-го колеса , которую описывает точка Р прямой АВ при перекатывании ее по основной окружности. Отрезок [АР] делим на равные части (в данном примере на 4). Получаем точки 1, 2 и 3. Дугу основной окружности от точки А вправо делим на эти же части ( = È3 ¢ А; = È2 ¢ 3 ¢ ; =È1 ¢ 2 ¢ . Через точки 1 ¢ , 2 ¢ и 3 ¢ проводим перпендикуляры в сторону полюса к соответствующим радиусам О 1 1 ¢ , О 1 2 ¢ и О 1 3 ¢ , на которых откладываем отрезки =, =, =. Соединяя полученные точки Р , 1 ¢¢ , 2 ¢¢ , 3 ¢¢ плавной кривой, получаем эвольвенту части ножки колеса (левую часть зуба). Для построения нижней части ножки колеса нужно из точки 1 ¢¢ провести линию, параллельную межосевому расстоянию до радиуса окружности впадин и по окончании скруглить на величину радиального зазора. Строим эвольвенту головки зуба колеса. Для этого слева от точки А на линии зацепления АВ откладываем 2 одинаковых отрезка, равные отрезку . Получаем точки 5 , 6 . Такие же отрезки откладываем и на основной окружности также от точки А влево. Получаем точки 5 ¢ и 6 ¢ . В дальнейшем выполняем аналогичные построения до тех пор, пока последняя точка не получится за пределами радиуса окружности выступов R a .

Радиальный зазор с - расстояние между впадиной одного колеса и вершиной другого, т.е.:

с = a W - R a1 - R f2 = a W - R a2 - R f1 = 0,25m .

Если это расстояние не будет выдержано, то головка зуба одного колеса врежется в ножку зуба другого.

Рисунок 4.27 - Построение картины внешнего неравносмещенного

зацепления

Для построения левой стороны зуба, нужно отложить от точки С толщину зуба S 1 по делительной окружности , получим точку D . Дугу СD делим пополам, получаем ось симметрии зуба. Вторую (правую) половину зуба можно построить двумя методами. 1-ый метод: провести несколько перпендикуляров к оси симметрии зуба и отложить на них замеренные с левой стороны расстояния. 2-ой метод: из твердой бумаги (картона) вырезать левую половину зуба и, перевернув его, построить правую половину. Чтобы построить 2-ой зуб, необходимо отложить шаг р от середины 1-го зуба по делительной окружности. Затем также по шаблону или геометрическим построением построить 2-ой зуб. Необходимо вычертить три зуба каждого колеса. Важно при построении выдерживать шаг и толщину зуба.

Для 2-го колеса построение 3-х зубьев осуществляется аналогично.

Достоинства эвольвентного зацепления . 1). Передаточное отношение в процессе движения профилей величина постоянная. 2). Передаточное отношение не зависит от изменения межосевого расстояния.

4.2.4.4 Линия зацепления. Дуга зацепления. Коэффициент перекрытия

Если зубчатым колесам сообщить вращение, то профили будут касаться в различных точках, при этом точка зацепления будет менять свое положение на неподвижной плоскости. Геометрическое место точек касания на неподвижной плоскости называется линией зацепления . Линия зацепления обозначается АВ и строится согласно п. 4.2.4.3.

Так как профили зубчатых колес ограничены окружностями головок, то линия зацепления используется частично. Часть линии зацепления находящаяся внутри ее, называется активной линией зацепления (отрезок ав ). Построение активной линии заключается в пересечении линии зацепления АВ с окружностями выступов R a 1 , R a 2 .

Используя точки а и в, можно найти на профилях точки E и F , сопряженные с точками головки зуба соседнего колеса. Части EG и FH профилей являются рабочими участками зубьев. Вне этих участков зацепления не происходит и, следовательно, боковая поверхность в этих частях может ограничиваться произвольной кривой. Итак, рабочий профиль зуба – часть профиля зуба, который непосредственно участвует в зацеплении . Для его построения нужно провести дугу радиусом О 2 в до пересечения с профилем зуба 2-го колеса, сопряженным с профилем зуба 1-го колеса. Получается точка E . Аналогично строится рабочий профиль зуба шестерни (точка F ).

Если представить положение двух сопряженных профиле в начале и в конце зацепления, то на начальных окружностях можно отметить точки а 1 , а 2 в начале зацепления и точки а 1 , а 2 в конце зацепления. Получается дуга зацепления – часть начальной окружности за время зацепления одной пары зубьев . Для нахождения дуги зацепления, нужно из концов рабочего профиля (из точек Е и F ) в сторону вогнутости эвольвенты провести касательные к основным окружностям R b 1 и R b 2 . На пересечении этих касательных с радиусами начальных окружностей R W 1 и R W 2 получаются точки а 1 , а 2 и в 1 , в 2 , ограничивающие дуги зацепления. Длина дуги зацепления выражается через отношение длины активной лини зацепления ав к углу зацепления α :

ℓ К = ℓ ав /cos α. (4.32)

Длина дуги зацепления всегда должна быть больше шага (ℓ К >Р), в этом случае передача работает непрерывно, плавно без ударов:

ℓ К /Р >1. (4.33)

Непрерывность работы зубчатой передачи должна обеспечиваться перекрытием одной пары зубьев другой, т.е. последующая пара зубьев должна войти в зацепление до выхода из зацепления предыдущей пары зубьев. В этом случае в зацеплении будет одновременно находиться не менее одной пары зубьев. Чем больше пар зубьев одновременно находится в зацеплении, тем более плавной будет работа зубчатой передачи. Плавность работы оценивается коэффициентом перекрытия – отношение длины дуги к шагу:

ξ =ℓ К /Р =ℓ ав /πm cosα . (4.34)

С учетом сказанного выше, получаются следующие пределы коэффициента перекрытия для внешнего эвольвентного зацепления:

1,1 ≤ ξ ≤ 2 .

Коэффициент перекрытия также может быть вычислен по следующей формуле:

(4.35)

(4.35)

где α w – действительный угол зацепления, α – стандартный угол зацепления. Для нулевого (стандартного) зацепления α w = α = 20 0 .

4.2.4.5 Коэффициент удельного скольжения зубьев

В процессе зацепления двух эвольвентных профилей наблюдается не только качение профиля по профилю, но и их скольжение друг по другу. В результате этого на участках рабочих профилей возникают силы трения. Это влияет на износ зубьев, уменьшает износостойкость передачи и ухудшает показатель работы зубчатой передачи. Для оценки взаимного скольжения профилей зубьев пользуются понятием коэффициента относительного скольжения зубьев λ – отношение скорости скольжения точек контакта зубьев к тангенциальным составляющим скоростей точек контакта сопряженных профилей :

λ = υ ск / υ t .

Коэффициент удельного скольжения J связан с коэффициентом относительного скольжения λ через величину передаточного отношения U. При подсчете коэффициентов нужно иметь в виду, что если колеса разные, то зубья большего колеса зацепляются в U раз меньше, чем зубья малого колеса.

Исходя из этого для 1-го колеса J 1 = λ 1 , а для 2-го J 2 = λ 2 / U 12 .

Коэффициенты удельного скольжения рассчитываются по формулам

J 1 = 1- [(АВ-х)/(х·U 12)]

J 2 = 1- [(х·U 12) /(АВ-х)] (4.36)

где АВ – линия зацепления; х – расстояние от точки А касания линии зацепления с основной окружностью первого колеса, отсчитываемое в направлении к точке В . Диаграмма коэффициентов удельного скольжения строится в выбранном масштабе μ J (рисунок 4.28).

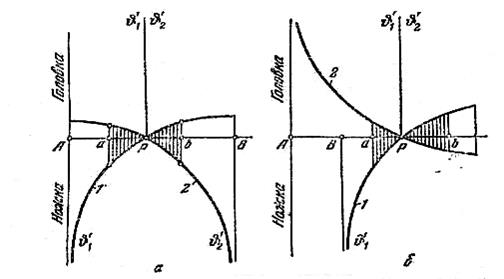

а - диаграмма для внешнего зацепления;

б - диаграмма для внутреннего зацепления.

Рисунок 4.28 - Диаграмма удельного скольжения зубьев

На рисунке 4.28 схематично показаны кривые изменения коэффициента удельного скольжения. По оси абсцисс откладывается теоретическая линия зацепления АВ . По оси ординат откладываются коэффициенты удельного скольжения J 1 и J 2 , которые рассчитываются по формулам (4.36). Участки кривых, расположенные выше оси абсцисс, относятся к головкам зубьев, а участки, расположенные ниже оси абсцисс – к ножкам зубьев. Чтобы избежать больших потерь на скольжение профилей и уменьшить их износ, активная линия зацепления ав должна располагаться в зоне относительно малых коэффициентов скольжения (заштрихованная область на рисунке. 4.26 и 4.27).

4.2.4.6 Методы обработки цилиндрических зубчатых колес

Этот раздел достаточно хорошо освещен в источниках и . Мы коротко остановимся на основных методах обработки эвольвентных профилей, так как этот вопрос тесно связан с теорией профилирования зубьев.

Зубчатые колеса с эвольвентным профилем зубьев нарезаются на специальных зуборезных станках двумя методами: методом копирования и методом обкатки.

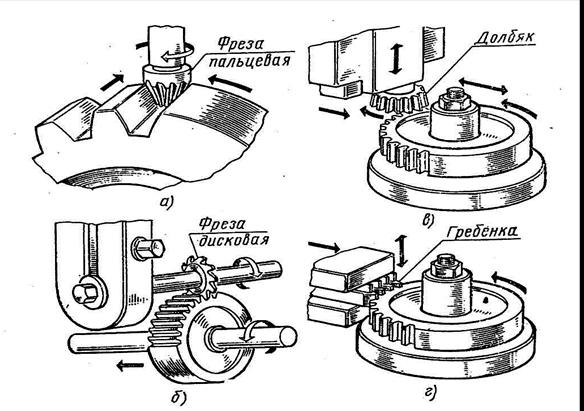

1. Метод копирования . Зубья нарезаемого колеса нарезаются на фрезерном станке специальной фасонной пальцевой фрезой или дисковой фрезой. Режущая кромка фрезы имеет очертание впадины между зубьями. Вращаясь, фреза перемещается в направлении боковой поверхности зуба. За каждый ход фрезы вдоль оси колеса получается нарезанной одна впадина. Затем фреза возвращается в исходное положение, а нарезаемое колесо поворачивается на угол β = 2π/z (рисунок 4.29, а,б ). Точность этого способа изготовления колес невысока из-за возможного искажения профиля фрезы, неточности установки заготовки и инструмента и неточности деления. Применяют такие колеса для тихоходных и среднескоростных передачах.

а – пальцевой фрезой, б - дисковой фрезой;

в - долбяком; г - инструментальной рейкой (гребенкой).

Рисунок 4.29 - Нарезание зубчатых колес

2. Метод обкатки . Режущим инструментом является точно изготовленное зубчатое колесо – долбяк. Долбяк совершает поступательное движение параллельно оси х-х нарезаемого колеса (рисунок 4.29, в ). Одновременно колесу и долбяку совершается вращательное движение с тем же отношением угловых скоростей, как будто они находятся в зацеплении. Получается, что долбяк как бы обкатывает нарезаемое колесо. Эти методом можно нарезать и колеса с внутренним зацеплением.

Метод обкатки является более распространенным и совершенным методом. В основу этого метода лежат свойства зацепления сопряженных профилей. Достоинствами метода обкатки являются: универсальность инструмента, годного для изготовления зубчатых колес одного модуля всех чисел зубьев; большая точность воспроизведения профиля; простота изготовления и высокая степень точности инструмента, возможность изготовления колес как с внешним так и с внутренним венцом.

Методом обкатки можно нарезать колеса инструментальной рейкой (гребенкой) и червячной фрезой (рисунок 4.29, г ).

Также колеса можно изготавливать литьем и штамповкой. Обычно эти методы применяются для изготовления колес из неметаллических материалов.

4.2.4.7 Подрезание профилей зубьев при изготовлении.

Минимальное число зубьев малого колеса

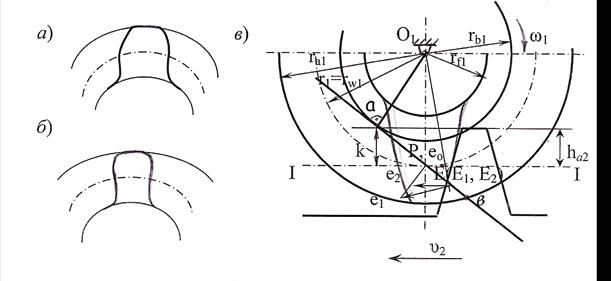

Во время изготовления зубчатых колес методом обкатки часто получается, что головка режущего инструмента врезается в ножку зуба нарезаемого колеса. В результате этого ножка зуба оказывается подрезанной, т.е. тоньше, чем головка зуба (рисунок 4.30, 6 ). Возникает явление подрезания. При подрезании ножка зуба ослабляется. При этом срезается часть эвольвенты, образующей профиль ножки зуба. Поэтому подрезание является нежелательным при изготовлении зубчатых колес.

Рассмотрим явление подрезания при нарезании колеса инструментальной рейкой (рисунок 4.30, в ).

а - правильный зуб; б - подрезанный зуб;

в - явление подрезания при нарезании колеса.

Рисунок 4.30

При бесконечно большом диаметре делительной окружности зубчатое колесо превращается в рейку, а эвольвентный профиль зуба – в прямолинейный, удобный для изготовления и измерения. Возможность зацепления эвольвентного зубчатого колеса с рейкой имеет огромное практическое значение, так как позволяет изготовлять зуборезный инструмент в виде рейки с зубьями прямолинейной формы.

При нарезании колеса инструментальной рейкой сохраняются все свойства зацепления сопряженных профилей. Для реечного зацепления полюс зацепления Р получается в точке касания начальной окружности колеса r w 1 и делительной прямой рейки I-I. Зуб колеса строится по правилам эвольвентного зацепления (п. 4.2.4.3. данной главы). Линия зацепления будет иметь только одну предельную точку – точку а , которая заключена между окружностью вершин колеса R a 1 и прямой вершин рейки. Чтобы имело место зацепление, необходимо, чтобы активная линия зацепления была меньше или равна линии зацепления, т.е. ав ≤ АВ . Если этого не происходит, т.е. ав >АВ , то не выполняется основной закон зацепления.

Рассмотрим явление подрезания. Примем, что ав = АВ , тогда точка а будет являться последней точкой зацепления. Скорость рейки υ 2 всегда постоянна. Любая точка, которая расположена ниже точки а на зубчатом колесе, имеет скорость больше, чем скорость рейки, т.к. радиус контакта увеличивается. Выше точки а скорость колеса уменьшается по отношению к скорости рейки, т.к. радиус уменьшается (υ 2 > υ 1). Поэтому рейка надвигается на колесо быстрее, чем точки, расположенные выше точки а , надвигаются на рейку. Головка зуба рейки получается больше, чем ножка зуба колеса (h a 2 >h f 1 ), и, поэтому рейка врезается в колесо. Так происходит подрезание зубьев. Явлением подрезания в теории зацепления называется пересечение окружностью вершин колеса при нарезании линии зацепления не далее АВ.

Выясним вопрос о наименьшем количестве зубьев малого колеса, при котором подрезание будет отсутствовать. Отметим точку Е – точку контакта колеса и рейки. Индекс «1» принадлежит колесу, а индекс «2» - рейки. Тогда в точке Е будут находиться две точки: точка Е 1 , принадлежащая колесу; и точка Е 2 , принадлежащая рейки. Отрезок – вектор скорости колеса, – вектор скорости рейки. Отметим точку k, для этого опустим перпендикуляр из точки а на делительную прямую рейки I-I. Отметим высоту головки зуба рейки h a 2 . Чтобы избежать подрезания зубьев, нужно, чтобы высота головки зуба рейки h a 2 была меньше или равна отрезку [ak ] и, чтобы скорость рейки была меньше, чем скорость колеса, т.е.:

h a 2 ≤ [ak ], υ Е2 < υ Е1 . (4.37)

Рассмотрим треугольники ∆РО 1 Е и ∆Ее 1 е 2 , ∆Раk и ∆O 1 aP – они подобны по двум взаимно перпендикулярным сторонам:

∆РО 1 Е ~ ∆Ее 1 е 2 , ∆Раk ~ ∆O 1 aP .

Из треугольника ∆Раk имеем [аk ] = [aP ]sinα , из ∆O 1 aP имеем aP = [O 1 P ]sinα . Подставим 2-ую формулу в первую, получим:

[аk ] = [O 1 P ]sin 2 α . (4.38)

Согласно условию (4.37), аk = h a 2 . Для стандартного зацепления h a 2 =m . Из рисунка 4.27 видно, что О 1 Р = R 1 . Тогда выражение (4.38) примет вид:

m = R 1 sin 2 α . (4.39)

Радиус делительной окружности вычисляется по формуле (4.25): R 1 = mz 1 /2. Поэтому получаем следующее выражение, учитывая условие (4.37):

z 1 min ≥ 2 /sin 2 α ≥17 . (4.40)

Для стандартного зацепления α = 20 о.

Формула (4.40) гласит: Для стандартного (нулевого) зацепления, чтобы избежать подрезания зубьев, нужно, чтобы число зубьев малого колеса было не менее 17.