Главные пары с измененным передаточным отношением на ниву и шевроле нива. Регулировка редуктора заднего моста ваз

Ведущий мост должен быть собран в соответствии с требованиями, изложенными в настоящей инструкции.

Регулировку тормозной части следует проводить, согласно инструкции по сборке и регулировке.

Сборка и регулировка ведущего моста.

1.Ведущую и ведомую конические шестерни подобрать в комплект по боковому зазору и контакту согласно следующим требованиям:

Боковой зазор между зубьями шестерен должен быть в пределах 0,3-0,4 мм, но не должен изменяться более, чем на 0,08 мм для комплекта;

При небольшой нагрузке пятно контакта на обеих сторонах зуба ведомой конической шестерни должно соответствовать изображаемому на рис. 1. После подбора комплект шестерен должен быть промаркирован.

Фланцы" href="/text/category/flantci/" rel="bookmark">фланца ведущей конической шестерни затянуть моментом 750-800 Н. м (75-80 кгс. м) и закернить гайку на резьбовом конце вала.

3. При сборке дифференциала смазать трансмиссионным маслом привалочные поверхности и опорные поверхности чашки дифференциала, шестерен полуосей и сателлитов. После сборки не должно быть заедания при вращении шестерни полуоси и сателлитов.

При сборке левых и правых крышек подшипников дифференциала должны быть совмещены метки на крышках и картере редуктора.

Перед установкой ведущей конической шестерни в картер редуктора необходимо установить дифференциал в опоры редуктора, затянуть болты крышки подшипника дифференциала беззазорного соединения крышки подшипника дифференциала и картера редуктора.

При сборке следует затянуть регулировочные гайки так, чтобы осевые положения регулировочных гаек на левой и правой сторонах были приблизительно симметричны относительно постелей под подшипники дифференциала. Предварительный натяг подшипников дифференциала регулируется с помощью регулировочных гаек и определяется величиной момента, необходимого для проворачивания дифференциала, который должен быть в пределах 1,0-2,0 Н. м (0,1-0,2 кгс. м).

При проверке усилия предварительного натяга подшипников дифференциала подшипник должен быть смазан, а проверку усилия предварительного натяга следует проводить после того, как подшипник провернут на несколько оборотов. Затянуть болты крышек подшипников дифференциала моментом 325 Н. м (32,5 кгс. м).

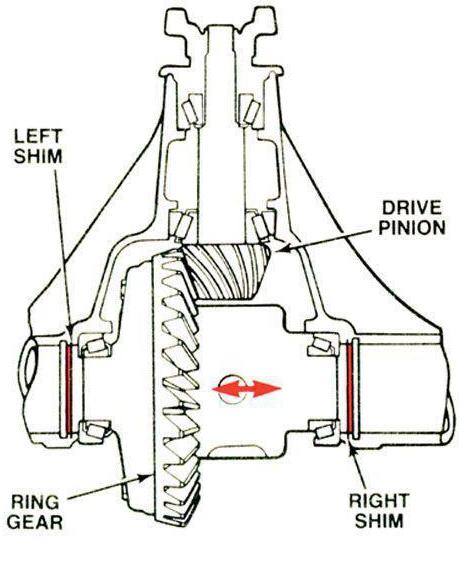

4. При установке стакана с ведущей конической шестерней в редуктор общую толщину регулировочных прокладок можно рассчитать по формуле (рис. 2) Н=С+d-10,5, где:

С=расстояние между торцами Т1 (привалочными стакана) и Т2 (ведущей конической шестерни), измеренному фактически на ведущей конической шестерне в сборе;

d=разности значений размеров между действительным сборочным расстоянием ведущей конической шестерни и теоретическим сборочным рас-стоянием, которое промаркировано на конце Т3 (отметка «+», если действительное сборочное расстояние больше теоретического сборочного расстояния, и отметка «-» при противоположном условии);

10,5 – постоянная величина;

Н –величина пакета прокладок, которое следует набрать кратно от 0,10, при этом прокладок толщиной 0,1 и 0,2 мм не должно быть меньше двух штук.

Значение расстояния С, измеренное между торцевой поверхностью Т2 и привалочной поверхностью Т1, следует промаркировать на указанной поверхности.

|

6. Вставить редуктор в картер моста предварительно смазав клеем, препятствующим отвинчиванию болтов крепления картера редуктора к картеру моста. Болты крепления редуктора затянуть моментом 120±20 Н. м (12±2 кгс. м).

7. Регулировка подшипника ступицы колеса.

Повернуть ступицу колеса, затянуть регулировочную гайку подшипника ступицы колеса моментом затяжки 300-400 Н. м (30-40 кгс. м). затем отвернуть гайку приблизительно на 1/7 оборота, установить стопорную пластину и затянуть контргайку. После этого заблокировать внутренние и наружные выступы стопорной пластины. При этом ступица колеса должна свободно вращаться от руки без ощутимого покачивания.

Общие инструкции к объединенным

автомобильным деталям Jie Fang и оборудованию агрегатов

(JQ-00-1) и общие инструкции установки

Установка подшипников.

Подшипники роликовые и игольчатые должны соответствовать техническим требованиям (GB-307, GB-308, GB-309).

1. При установке подшипника передача наружных усилий через ролик или шарик не допускается. Монтажный инструмент должен опираться непосред-ственно на внутреннее или внешнее кольцо подшипника.

2. Контроль регулировки подшипника должен проводиться при затягивании болтов крышки подшипника. Момент затяжки должен соответствовать требованиям, определенным по стандарту резьбовых соединений.

Установка резиновых манжет.

1. Следующие осмотры и операции должны производиться только во время процесса установки резиновой манжеты.

2. Все готовые для установки манжеты должны быть в хорошем состоянии. Перед установкой их необходимо тщательно проверить. Манжеты должны быть чистыми, без каких-либо повреждений или царапин на центрирующем буртике или на рабочей поверхности.

3. При использовании специального монтажного инструмента манжета должна равномерно прижиматься к торцевой поверхности. Запрещается повреждение манжеты, применяя жесткое усилие или отклоняющееся оборудование. Также запрещается ударять непосредственно по поверхности манжеты молотком или другими инструментами. Для облегчения установки разрешается нанести чистую смазку на прижимную поверхность манжеты.

4. Перед установкой манжеты на фланец или полуось необходимо выполнить следующее:

Нанести слой чистой консистентной смазки на центрирующую втулку или на рабочую поверхность манжеты(ZG-1 кольцевая консистентная смазка GB 491);

Проверить фаску и закругленный угол фланца (полуоси, опорное кольцо). Не допускается наличие заусенцев, острых углов, острых краев и других повреждений из-за ударной нагрузки. Следует избегать любых царапин, способных повредить центрирующую втулку или рабочую поверхность манжеты.

5. В процессе сборки обратить внимание на установку пружины манжет.

6. При установке полуоси следует избегать повреждения манжет из-за прямого контакта шлиц полуоси и рабочей поверхности манжет.

Резьбовое соединение.

1. В процессе сборки или после нее, необходимо уделить особое внимание некоторым видам осмотра, таким как проверка наличия пружинной шайбы, шплинта и других стопорных деталей и того, были ли эти детали смонтированы в соответствии со сборочным чертежом. Если в процессе затяжки болта была повреждена пружинная шайба, ее следует заменить.

2. При установке болтового или конического резьбового соединения разрешается использовать герметики (если вода или масло подтекают по резьбе).

Сборка колесного тормоза и инструкция по регулировке JA 3500-1Н-2.

1. Действие должно производиться в соответствии с требованиями по сборке FAW Jiefang общей инструкции (JQ-01-1) по сборке автомобилей и сборке комбинированных деталей.

2. Подлежащие сборке фрикционная накладка и рабочая поверхность тормозного барабана не должны быть покрыты маслом.

3. При выборе и установке комплекта регулировочных прокладок кулачка необходимо убедиться, что кулачок свободно вращается, а осевой зазор между валами составляет более 1 мм после установки.

4. После того, как болт, крепящий опорный кронштейн кулачка к картеру ведущего моста, затянут, кулачок должен свободно вращаться.

5. При креплении прокладок колодки к анкерному пальцу колодки. Отверстие анкерного пальца накладки следует смазать тонким слоем автомобильной универсальной консистентной смазки, загущенной литиевыми мылами № 2. Масляная канавка должна быть полностью заполнена смазкой, а излишнюю смазку следует удалить.

6. Отрегулировать зазор между тормозным барабаном и фрикционной накладкой, используя метод вращения червячного регулировочного рычага, убедиться, что зазор, измеренный в проверочном отверстии пылезащитной пластины, находится в пределах 0,6-1 мм.

7. После регулировки тормозной барабан должен свободно вращаться и не задевать накладку.

8. При прохождении сжатого воздуха через тормозную камеру при давлении в пределах 98-147 кПа (0,98-1,47 кгс/см2) шток толкателя тормозной камеры следует быстро переместить так, чтобы накладка соединилась с тормозным барабаном. Между тем, ход толкающего штока толкателя тормозной камеры должен быть:

Для переднего тормоза = 30±5 мм,

Для заднего тормоза = 30±5 мм.

При опускании тормоза шток толкателя тормозной камеры должен немедленно вернуться в исходное положение без какого-либо заклинивания.

9. Регулировки пружинного тормозного цилиндра заднего тормоза (см. прикрепленный чертеж):

После установки пружинного тормозного цилиндра на задний мост в расторможенном состоянии провести действия, описанные в вышеуказанных пунктах 6, 7 и 8;

После заполнения камеры энергоаккумулятора пружинного тормозного цилиндра сжатым воздухом и достижения давления снятия тормоза (0,47 МПа) вывернуть болт снятия тормоза из положения, снять большую шайбу, затем отвернуть гайку с болта снятия тормоза, установить болт снятия тормоза внутрь трубки бокового гнезда средней камеры и затянуть его с большой шайбой и гайкой. Повернуть пылезащитный чехол для раскрытия отверстия;

При выпуске сжатого воздуха в цилиндре, шток толкателя должен немедленно выдвинуться для прижима колодки к тормозному барабану без какого-либо заклинивания;

Когда необходимо ручное снятие пружинного тормоза, следует снять болт снятия тормоза с бокового гнезда, навернуть гайку на основание болта снятия тормоза, надеть большую шайбу, провернуть для открытия пылезащитного чехла, до упора ввернуть болт снятия тормоза в гайку, расположенную на корпусе пружины, а затем повернуть гайку, расположенную на болте снятия тормоза пока тормоз не будет отпущен.

Эксплуатация, техническое обслуживание и ремонт ведущей оси колесного редуктора:

1. Меры предосторожности при эксплуатации и техническом обслуживании ведущей оси колесного редуктора:

Нагрузка на ось не должна превышать значения, указанного в инструкции; следует избегать больших скоростей и резкого торможения;

При проскальзывании колес и необходимости блокировки дифференциала блокировка должна использоваться соответствующим образом;

В процессе движения следует проверять температуру колесного редуктора, а также соединения основных углов через определенный промежуток времени;

- вентиляционное отверстие следует промывать при каждом техобслу-живании для того, чтобы гарантировать благоприятное состояние вентиляционного отверстия;

При замене масла следует обратить внимание на достаточное количества масла в среднем ведущем мосте; остановить автомобиль и повторно проверить уровень масла после того, как автомобиль прошел 5 км, чтобы обеспечить высоту уровня масла в цилиндрической коробке передач ведущего моста и в межосевом дифференциале. Добавить масло, если его уровень низкий;

Следует проверять работоспособность блокировок дифференциалов при каждом втором техобслуживании.

2. Необходимо контролировать шум ведущего моста в процессе движения.

Причины, способствующие возникновению повышенного шума в среднем и заднем мостах в процессе движения:

Маленький или большой зазор между шестернями ведущего моста;

Неправильная установка ведущего и ведомого зубчатых шестерен;

Неправильная регулировка подшипников из-за износа поверхности под подшипниками;

Увеличенный зазор между шестернями планетарной передачи колесного редуктора;

Увеличенный зазор между шлицами солнечного зубчатого колеса и полуоси;

Картер ведущего моста погнут и деформирован.

Анализ повреждений межосевого дифференциала

среднего ведущего моста

Повреждением межосевого дифференциала, в основном, является износ шестерен и подшипников из-за плохого смазывания. Межосевой дифференциал, расположенный в самой отдаленной передней части среднего моста, смазывается маслом, (разбрызгиванием). При движении автомобиля на низкой скорости из-за удаленности межосевого дифференциала от центрального редуктора разбрызгиваемого масла очень мало, что ведет к изнашиванию межосевого дифференциала. При эксплуатации необходимо обратить внимание на следующие моменты:

Убедиться, что у ведущего моста достаточно смазки, постоянно проверять уровень масла среднего и заднего мостов, периодически добавлять масло, когда его недостаточно, в картер редуктора;

Каждый раз контролировать уровень и качество масла, а также заменять старое масло;

Причины поломок дифференциала среднего и заднего мостов:

1. Поломка дифференциала вызвана поворотом рулевого колеса, после того как были включены механизмы блокировки межосевых и межколесных дифференциалов. Дифференциалы не будут иметь функцию разделения скорости и движения с разной скоростью, после того как включится механизм блокировки, поэтому дифференциал легко ломается при повороте руля.

2. Включение механизма блокировки дифференциала, когда автомобиль в движении.

Течь масла и ее устранение

Средний и задний мосты являются ведущими мостами с двухступенчатым редуктором, с центральным редуктором и планетарным редуктором, поэтому дорожный просвет и общее передаточное число при редуцировании больше и характеристика мостов лучше. Имеются два места для смазки – центральная главной передачи и колесного редуктора, полости которых разделены.

Течь масла через манжету полуоси приведет к недостаточному смазыванию центральной главной передачи, что в свою очередь повысит износ ее деталей.

При течи масла через манжету полуоси в колесном редукторе уровень масла увеличится, что приведет к течи смазки в тормозной барабан и вызовет отказ тормозов.

Причины течи масла через манжету полуоси могут быть следующими:

1. В центральной главной передаче ведущего моста уровень масла превышает допустимый.

2. Сапун в центральной главной передаче ведущего моста блокирован, поэтому при движении, так как температура масла и давление повышаются, масло будет вытекать через манжеты.

3. Манжета изношена.

4. Неправильно установлена манжета.

5. Посадка манжеты на полуоси слишком слабое, качество манжеты неудовлетворительное или неправильные ее размеры.

6. Шейка полуоси изношена, поэтому размеры изменились.

7. Подшипники колесного редуктора изношены.

Чтобы избежать течь масла через манжету относительно полуоси, необходимо сделать следующее:

1. При замене масла довести его уровень до нормы.

2. При каждом техобслуживании сапун следует снять и прочистить.

3. Заменить изношенную или поврежденную манжету на новую и правильно ее установить.

4. Проверять состояние подшипников колесного редуктора.

5. Следует заменять изношенную манжету.

Ремонт и замена деталей колесного редуктора

среднего и заднего ведущего мостов

Замену производить в следующих случаях:

1. Солнечной шестерни при зазоре, вследствие износа, более 0,6 мм между шлицами солнечной шестерни и полуоси.

3. Зубчатого колеса при зазоре более 0,8 мм в шлицах зубчатого колеса и цапфы.

4. Подшипники зубчатой передачи повреждены или значительно изношены.

При техобслуживании и текущем ремонте тормозного барабана необходимо учесть следующее.

Внутренний диаметр тормозного барабана при эксплуатации увеличивается вследствие износа и становится конусообразным, теряется соосность со ступицей колеса. Поверхность соприкосновения между фрикционной накладкой барабанного тормоза и тормозным барабаном уменьшается, а эффективность торможения снижается, когда конус внутренней поверхности тормозного барабана слишком велик.

Когда тормозной барабан перестает быть круглым и теряется соосность со ступицей колеса, соприкосновение между тормозной колодкой и тормозным барабаном становится нестабильным, что приводит к рывкам при торможении и снижению эффективности торможения.

В случае обнаружения вышеупомянутых моментов тормозной барабан следует демонтировать и проверить. Износ при потере круглости, конусность внутреннего диаметра следует измерить при помощи штангенциркуля с нониусом с крупной шкалой.

Эксцентриситет между тормозным барабаном и ступицей колеса измеряется при помощи специального индикатора с круговой шкалой. Взяв ступицу колеса и подшипник в качестве основы измерения, эксцентриситет не должен превышать 0,25 мм. Если конус тормозного барабана более 0,1 мм, а вне округлости более 0,2 мм, эксцентриситет более 0,25 мм, а рабочая поверхность имеет глубокую канавку, необходима расточка тормозного барабана. Внутренний диаметр тормозного барабана составляет 420 мм, его жесткость снижается вследствие расточки, износ увеличивает внутренний диаметр, что является причиной упругой деформации при торможении, результатом чего станет уменьшение силы прижима тормозной колодки и снижение эффективности торможения. Следовательно, внутренний диаметр тормозного барабана не должен превышать 424 мм, тормозной барабан необходимо заменить, если его внутренний диаметр после расточки превышает 424 мм.

При повреждении фрикционных накладок барабанного тормоза необходимо учесть следующее.

Заменить старые накладки на новые в случае износа, или если расстояние от фрикционной накладки до головки заклепки составляет менее 0,5 мм, или если покрытие фрикционной накладки загрязнено, или при появлении мест пережога или твердых мест.

При замене фрикционных накладок барабанного тормоза особое внимание следует уделить следующим моментам:

Перед наклепкой новой фрикционной накладки необходимо помыть тормозную колодку. Проверить отверстия заклепок на тормозной колодке. Если вследствие износа отверстие деформировано, его следует переделать в ремонтный размер;

Фрикционные накладки барабанного тормоза автомобиля, по крайней мере накладки для тормозов на одном мосту, должны быть одного завода-изготовителя и иметь одинаковый коэффициент трения;

При наклепывании накладок на колодку, их следует плотно прижать друг к другу для предупреждения отслаивания фрикционной накладки барабанного тормоза и создания хорошей теплоотдачи. Изгиб накладки должен совпадать с изгибом тормозной колодки. Наклепывая накладку на колодку, следует использовать тиски для плотного подгона накладки к колодке, затем произвести наклепку от середины к каждой стороне по очереди;

По окончании процесса наклепывания следует стесать острые углы двух сторон фрикционной накладки. Заклепки не должны отставать или болтаться. Зазор между накладкой и колодкой составляет 0,12 мм;

Покрытие фрикционной накладки барабанного тормоза должно быть чистым, аккуратным и гладким;

После завершения процедуры наклепывания следует проверить работоспособность тормоза в сборе.

Проверка работоспособности тормоза с замененными фрикционными накладками.

Внутренняя поверхность тормозного барабана покрыта белым порошком (также может быть использован белый мел), тормозная колодка с заново наклепанной накладкой используется для прижатия к рабочей поверхности тормозного барабана, двигая его вверх – вниз далее следует снять тормозную колодку и обследовать рабочие следы и следы фрикционной накладки. Требуется, чтобы верхняя и нижняя части накладки имели более глубокие контактные следы, а в середине – более слабые. В целом, контактный след должен обеспечить большую поверхность контакта между фрикционной накладкой и тормозным барабаном в процессе работы тормоза и составлять не менее 50 % площади накладки.

Причины и методы устранения

Причина неисправности:

Воздействие дороги. При продолжительном спуске, поворотах и преградах, например, если часто использовать тормоз для контроля скорости автомобиля, время трения между тормозной колодкой и тормозным барабаном увеличивается, что незамедлительно приводит к повышению температуры тормозного барабана; коэффициент трения понижается наряду с ухудшением тормозной силы (это недостаточная тормозная сила);

Неправильное вождение и управление автомобилем. Чрезмерное и неверное использование тормоза приводит к частому контакту тормозной колодки и тормозного барабана, что, в свою очередь, является причиной чрезмерного нагрева тормозного барабана и недостаточной тормозной силы;

Тормозной зазор слишком мал, - тормозной барабан деформируется, что часто приводит к перегреву тормозного барабана;

Тормозящее действие трудно ослабить, так как пружина возврата тормозной колодки слабая и неисправная – это приводит к чрезмерному нагреву тормозного барабана и недостаточной тормозной силе;

Ржавая тормозная колодка явится причиной перегрева тормозного барабана и недостаточной тормозной силы;

Воздух из тормозной камеры выходит не полностью, - тормозное действие слабоуправляемо.

Методы нахождения и устранения неисправности:

Необходим строгий контроль скорости автомобиля. В случае длительного спуска с многочисленными поворотами и преградами следует использовать устройство для замедления движения за счет дросселирования выхлопа с целью снижения скорости. Нажатие на тормоз происходит плавно. В процессе уменьшения времени трения между тормозными колодками и тормозным барабаном температуру тормозного барабана можно контролировать в пределах определенного диапазона и есть возможность снизить нагрев до минимума. Таким образом, обеспечивается эффективное торможение в аварийной ситуации;

Зазор между тормозными колодками и тормозным барабаном следует постоянно контролировать и своевременно регулировать с целью поддержания его в определенных пределах. Например, в том случае, если тормозной барабан деформирован существенно, следует произвести ремонт или заменить;

Заменить пружину возврата тормозных колодок и проверить состояние возврата тормозных колодок;

Произвести демонтаж тормозных колодок, зачистить опорный палец тормозных колодок и медную втулку и добавить небольшое количество консистентной смазки, загущенной литиевыми мылами;

После торможения из главного пневмораспределителя пневматического тормоза должен полностью выйти воздух. В противном случае задерживается отпускание тормоза, - продляется период трения между тормозными колодками и тормозным барабаном, а скорость повышения температуры тормозного барабана увеличивается. Следует произвести демонтаж и чистку главного пневмораспределителя пневматического тормоза. Из условий эксплуатации мы можем сделать вывод, что причиной неполного выхода воздуха из пневмораспределителя тормоза является, в основном, заедание поршня вследствие попадания внутрь грязи.

При эксплуатации тормоза вследствие износа увеличивается зазор между фрикционными накладками барабанного тормоза и тормозным барабаном. Таким образом, снижается эффективность торможения. В результате – шум при торможении и вибрации. В случае если зазор тормозов с обеих сторон разный из-за неоднородности износа велика вероятность возникновения увода автомобиля при торможении. Следовательно, необходимым условием является регулировка и контроль зазора тормозов после периода эксплуатации с целью обеспечения надлежащей работы тормозов.

Пыль из тормозов и грязь, попадающая извне, приводят к загрязнению и засорению тормозов, что отрицательно влияет на такие характеристики тормоза, как сила трения, теплоотдача. Например, может произойти износ сальника опорного пальца тормозной колодки, что может явиться причиной загрязнения маслом фрикционных накладок барабанного тормоза, то есть происходит резкое понижение их коэффициента сцепления, и тормозная сила существенно ослабевает. Следовательно, во время ТО автомобиля необходимо произвести техосмотр и ремонт тормозов.

Техническое обслуживание и ремонт включают в себя следующие моменты:

1. Произвести демонтаж тормозного барабана, почистить тормозные колодки и заменить сальник анкерного пальца тормозной колодки (задний мост 170x200x10 и средний мост 190x220x15) в случае масляного загрязнения.

2. Измерить цилиндричность и конусность тормозного барабана. В случае чрезмерного износа фрикционных накладок барабанного тормоза, на рабочей поверхности тормозного барабана могут возникнуть бороздки. Если бороздки слишком глубокие, необходимо использование специального станка для проведения механической обработки.

3. Если фрикционные накладки барабанного тормоза имеют толщину менее 6 мм, их следует заменить. Примечание: только накладки из иден-тичного материала могут быть использованы на этом же мосту. Затем про-водится обработка поверхностей новых фрикционных накладок барабанного тормоза на мосту посредством использования надлежащих инструментов до размера на 2 мм меньше внутреннего диаметра тормозного барабана.

4. Внутренний диаметр тормозного барабана может быть увеличен только до диаметра 424 мм. В противном случае тормозной барабан необходимо будет заменить. Внутренний диаметр нового тормозного барабана должен составлять 420 мм ± 0,1 мм, а обработанные фрикционные накладки барабанного тормоза должны иметь диаметр 419,8 мм ± 0,2 мм.

5. В случае если тормозные барабаны переднего моста требуют расточки, размеры левого и правого должны быть одинаковы, чтобы избежать колебания переднего колеса вследствие дисбаланса.

Ведущий мост с колесным редуктором | |

Общие инструкции к объединенным автомобильным деталям Jie Fang и оборудованию агрегатов (JQ-00-1) и общие инструкции установки | |

Анализ повреждений межосевого дифференциала среднего ведущего моста. . . | |

Течь масла и ее устранение | |

Ремонт и замена деталей колесного редуктора среднего и заднего ведущего мостов | |

Недостаточная тормозная сила и перегрев тормозного барабана. Причины и методы устранения | |

Ремонт и техобслуживание колесного тормоза |

Вопросом о передаточных числах автовладельцы начинают интересоваться в двух случаях. Первый - справочный, характеризует любознательных. Ведь чем больше знаешь об устройстве автомобиля, тем дольше и грамотнее он будет работать. Однако чаще всего определением передаточного числа занимаются в случае возникновения проблем с редуктором.

Зная, какое передаточное число редуктора имеет ваш автомобиль, можно:

- всегда правильно заменить неисправный редуктор или его детали;

- понять, как будет вести себя автомобиль при установке редуктора с отличными от родного заводского параметрами.

Определение понятия

Что же такое передаточное число редуктора? Любой редуктор служит для передачи крутящего момента с коробки передач на колеса. При этом скорость вращения всегда понижается. Передаточное число как раз и является показателем, во сколько раз это уменьшение происходит. К примеру, число 5,125, встречающееся в газелевских редукторах, показывает, что скорость вращения с входного вала на колеса уменьшается в 5,125 раза.

Практически редуктор в автомобиле располагается на ведущей оси. Если речь идёт о полноприводных вариантах - там имеется два редуктора, по одному на каждую ось. Отечественные автомобили производства ВАЗ и ГАЗ имеют задний редуктор, за некоторым исключением. Чтобы определить передаточное число редуктора, можно поступить несколькими способами:

- теоретический;

- практический;

- расчётный.

Где прописываются передаточные числа

Самый простой способ узнать передаточное число редуктора заднего моста автомобиля - посмотреть в документации. У многих иномарок это число зашифровано в Vin-номере. Для отечественных автомобилей существуют типовые редукторы для определённых моделей. При этом есть автомобили, на которые могут устанавливать целый ряд редукторов, имеющих разные передаточные числа.

Есть возможность узнать информацию конкретно и на детали. Для этого нет необходимости снимать редуктор. Если информация есть, то она располагается в удобном для осмотра месте.

Практический способ определения

Самый точный способ определения передаточного числа заключается в подсчете числа зубцов ведущей и ведомых шестерен. Затем большее число делится на меньшее, что и даёт нужный результат. К примеру, в отечественной модели ВАЗ-2106, количество зубьев ведущего вала - 41, а количество зубьев ведомой шестерни дифференциала - 11. В итоге, поделив одну цифру на другую, получаем: 41: 11 = 3,9.

Такой способ определения самый точный, но при этом совсем не практичный. Потому что для этого варианта необходимо разобрать редуктор и достать необходимые детали. А это не просто неудобно, это всегда затратно.

Расчётный способ

А можно ли узнать передаточное число неизвестного автомобиля, не разбирая редуктор? Оказывается, есть такой способ. Для этого ось, на которой установлен редуктор, вывешивается на опорах. Запоминается положение ведущего вала и колес. Это удобно сделать простыми метками. Затем колеса крутят до тех пор, пока метки снова не совпадут, подсчитывая число оборотов колес и вала отдельно. Удобнее эту процедуру проводить с помощником.

После получения экспериментальных данных следует рассчитать число путем деления количества оборотов вала на количество оборотов колес. Точность такого способа примерная и повышается только внимательностью при подсчете и совмещении меток.

Ставим редуктор с другим передаточным числом

Что будет, если заменяемый редуктор имеет отличные от установленного параметры? Для примера рассмотрим передаточные числа редукторов ВАЗ. Линейка агрегатов представлена четырьмя редукторами. Их числа укладываются в диапазон от 3,9 до 4,44.

Редуктор с числом 3,9 будет самым быстрым из семейства, а с числом 4,44 - самым тяговитым. Потому как в первом случае передаваемая входным валом мощность уменьшается только в 3,9 раза против 4,44. Получается, что если редуктор быстрее передает момент вращения, автомобиль становится более «шустрым». Если заменить редуктор на вариант с пониженным передаточным числом, машина медленнее разгоняется, но становится более проходимой и тяговитой.

При установке редуктора с отличным от заводского числом в обязательном порядке следует проверять показания спидометра. Чаще всего он начинает привирать. Проблема может решаться регулировкой, а иногда приходится менять тросик спидометра. Самое сложное при работах по замене редуктора - это не снятие и установка, как может показаться изначально, а регулировка и настройка. Без грамотной регулировки даже правильно подобранный редуктор можно привести в негодность за несколько тысяч пробега.

Передаточные числа редукторов ВАЗ

Рассмотрим более подробно устанавливаемые на отечественных автомобилях ВАЗ задние редукторы. Как уже говорилось ранее, всего существует четыре редуктора, которыми комплектовались заднеприводные версии АвтоВАЗа. Самый быстрый редуктор принадлежит шестой модели "Жигулей". Редуктор заднего моста ВАЗ-2106 имеет передаточное число 3,9. Эта цифра получается из соотношения зубьев входного вала и ведомой шестерни 43:11.

Следующий по скорости редуктор с числом 4,1 принадлежит ВАЗ-2103. Этот агрегат имеет средние, но и самые сбалансированные показатели, такие как разгон, максимальная скорость и мощность. Самые тяговитые редукторы имели первые модели ВАЗ. Так, ВАЗ-2101 обладал устройством передачи мощности по схеме 43: 10 = 4,3, а ВАЗ-2102 - 40: 9 = 4,44. Вторая модель из-за этого была самой удобной для езды с прицепом, хотя и имела самую маленькую максимальную скорость - 145 км/ч.

Какое передаточное число редуктора заднего моста ВАЗа можно считать оптимальным? Ответ на этот простой вопрос каждый автовладелец "Жигулей" решит сам. Для этого достаточно понять, для каких целей будет авто использоваться. Если это прежде всего «рабочая лошадка», лучшим вариантом будет самый мощный редуктор с числом 4,3. В идеале, конечно, поставить «двойкин» вариант, но главные пары с числом 4,44 перестали выпускать с прекращением выпуска ВАЗ-2102 уже давно. Для обыкновенной езды в городских условиях лучшим же будет редуктор от ВАЗ-2106 с числом 3,9.

Несколько слов о передаточном числе редукторов полноприводных ВАЗ-2121. Так как на таких автомобилях редуктора два, важно, чтобы число было одинаковым и соответствовало отношению 41: 10 = 4,1.

Передаточные числа задних редукторов других автомобилей

С редукторами автомобилей ВАЗ более-менее понятно. А что можно сказать о других автомобилях? К примеру, Горьковский автозавод имеет большое количество современных моделей как среднетоннажных, так и легковых грузовых машин. Наиболее популярные модели ГАЗ - это "Газель ГАЗ-3302" и "Соболь ГАЗ-2752". Если не рассматривать полноприводные модификации этих автомобилей, то передаточное число редуктора заднего будет либо 5,125, либо 4,556, либо 4,3.

Самый тяговитый редуктор достался автомобилям ГАЗ с двигателями ЗМЗ406 и ЗМЗ402. Отличается лучшими характеристиками по мощности и рекомендуется для владельцев авто, перевозящих тяжёлые грузы и работающих в жестких условиях. Редуктор с меньшим числом будет давать большую динамику, как более скоростной. При этом следует метить относительно меньший ресурс эксплуатации.

Для полноты картины рассмотрим зарубежные варианты редукторов и их числа. Хорошим вариантом для сравнения будут заднеприводные модели немецкого автогиганта BMW. Передаточные числа редуктора БМВ колеблются в диапазоне от 3,07 до 4,1. При этом количество моделей агрегатов превышает десятку. Уже по этому показателю можно понять, как часто зарубежные конструкторы вносят изменения в узлы автомобилей.

Наиболее динамичный редуктор с числом 3,07 имеют модели серии Е90, Е91 и Е92. Если смотреть на мощные варианты, то можно выделить БМВ Х5 с 3-литровым двигателем, имеющий передаточное число заднего редуктора 4,1.

Заключение

Рассмотрев различные примеры передаточных чисел редукторов автомобилей как отечественного, так и зарубежного производства, можно сделать несколько выводов. В первую очередь стало понятно, что передаточное число - важный параметр, характеризующий динамические и мощностные характеристики автомобиля. Зная только эту величину, можно понять, что собой представляет автомобиль в целом. Кроме этого, видно, насколько разнообразны редукторы даже на отечественных автомобилях.

4.1 Устройство редуктора переднего ведущего моста

Устройство редукторной части переднего ведущего моста автомобиля типа

4х4 приведено на рисунок 1.

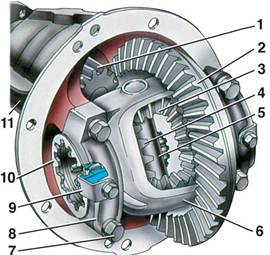

1 – гайка; 2 – фланец ведущей шестерни; 3 – манжета; 4, 7 и 12 – подшипники; 5 – распорная втулка; 6 – ведущая шестерня; 8 – регулировочное кольцо; 9 – картер; 10 –пробка маслозаливного отверстия; 11 – дифференциал; 13 – прокладка; 14 – вилка внутренняя; 15 – стопорная пластина; 16 – гайка подшипников дифференциала; 17 – крышка подшипника дифференциала; 18 – ведомая шестерня; 19 – сапун; 20 –крышка картера

Рисунок 1 – Передний ведущий мост автомобиля типа 4х4

Главная передача и дифференциал устанавливаются в полость картера моста и после регулировки закрываются крышкой 20.

Ведущая 6 и ведомая 18 шестерни главной передачи спарены по контакту и шуму, промаркированы одним порядковым номером, и при повреждении одной из них заменяются комплектом.

Между внутренними кольцами подшипников 4 и 7 ведущей шестерни расположена распорная втулка 5, которая деформируясь при затягивании гайки

1 ведущей шестерни, обеспечивает предварительный натяг в ее подшипниках. Между торцом ведущей шестерни и внутренним подшипником установлено регулировочное кольцо 8, подбором его по толщине определяется правильное

положение ведущей шестерни относительно ведомой. Дифференциал в сборе с коническими подшипниками 12 установлен в гнездах картера, закрытых крышками 17, закрепленными болтами.

Боковой зазор в зацеплении шестерен главной передачи, а также предварительный натяг подшипников дифференциала регулируются гайками 16.

Под сателлитами и полуосевыми шестернями установлены опорные шайбы.

Крестовина, на которой установлены сателлиты, составная из двух осей.

Для предотвращения повышения давления внутри моста на кожухе картера

установлен сапун 19.

4.2 Устройство редуктора заднего ведущего моста

Устройство редуктора заднего моста ВАЗ-2107 показано на рисунке 2.

1 – ведущая шестерня; 2 – ведомая шестерня; 3 – сателлит; 4 – шестерня полуоси; 5 – ось сателлитов; 6 – коробка дифференциала; 7 – болты крепления крышки подшипника коробки дифференциала; 8 – крышка подшипника коробки дифференциала; 9 – пластина стопорная; 10 – регулировочная гайка подшипника; 11 – картер редуктора

Рисунок 2 – Редуктор заднего моста

4.3 Общие сведения, устройство и принцип работы дифференциала

Дифференциал предназначен для передачи, изменения и распределения крутящего момента между двумя потребителями и обеспечения, при необходимости, их вращения с разными угловыми скоростями.

Расположение дифференциала в трансмиссии автомобиля:

В заднеприводном автомобиле для привода ведущих колес – в картере заднего моста;

В переднеприводном автомобиле для привода ведущих колес – в коробке передач;

В полноприводном автомобиле для привода ведущих колес – в картере переднего и заднего мостов;

В полноприводном автомобиле для привода ведущих мостов – в раздаточной коробке.

Дифференциалы, используемые для привода ведущих колес, называются межколесными. Межосевой дифференциал устанавливается между ведущими мостами полноприводного автомобиля.

Конструктивно дифференциал построен на основе планетарного редуктора. В зависимости от вида зубчатой передач, используемой в редукторе, различают следующие виды дифференциалов:

Конический;

Цилиндрический;

Червячный.

Конический дифференциал применяется в основном в качестве межколесного дифференциала. Цилиндрический дифференциал устанавливается чаще между осями полноприводных автомобилей. Червячный дифференциал , ввиду своей универсальности, может устанавливаться как между колесами, так и между осями.

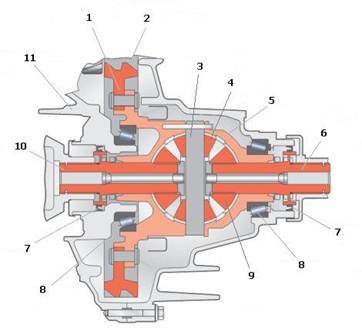

Устройство дифференциала рассмотрено на примере самого распространенного конического дифференциала. Составные части дифференциала являются характерными и для других видов дифференциалов. Конический дифференциал имеет следующее общее устройство (рисунок 3):

Сателлиты;

Полуосевые шестерни.

1 – ведомая шестерня главной передачи; 2 – фрагмент ведущей шестерни главной передачи; 3 – ось сателлитов; 4 – сателлит; 5 – корпус дифференциала; 6 – правый фланцевый вал; 7 – сальник; 8 – конический роликовый подшипник; 9 – полуосевая шестерня; 10 – левый фланцевый вал; 11 – фрагмент картера коробки передач

Рисунок 1 – Конический дифференциал

Корпус (другое наименование – чашка дифференциала) воспринимает крутящий момент от главной передачи и передает его через сателлиты на полуосевые шестерни. На корпусе жестко закреплена ведомая шестерня главной передачи. Внутри корпуса установлены оси, на которых вращаются сателлиты.

Сателлиты , играющие роль планетарной шестерни, обеспечивают соединение корпуса и полуосевых шестерен. В зависимости от величины передаваемого крутящего момента в конструкции дифференциала используется два или четыре сателлита. В легковых автомобилях применяется, как правило, два сателлита.

Полуосевые шестерни (солнечные шестерни) передают крутящий момент на ведущие колеса через полуоси, с которыми имеют шлицевое соединение. Правая и левая полуосевые шестерни могут иметь равное или различное число зубьев. Шестерни с равным числом зубьев образуют симметричный дифференциал, тогда как неравное количество зубьев характерно для несимметричного дифференциала.

Симметричный дифференциал распределяет крутящий момент по осям в равных соотношениях, независимо от величины угловых скоростей ведущих колес. Благодаря этим свойствам симметричный дифференциал используется в качестве межколесного дифференциала.

Несимметричный дифференциал делит крутящий момент в определенном соотношении, поэтому устанавливается между ведущими осями автомобиля.

В работе симметричного межколесного дифференциала можно выделить три характерных режима:

Прямолинейное движение;

Движение в повороте;

Движение по скользкой дороге.

При прямолинейном движении колеса встречают равное сопротивление дороги. Крутящий момент от главной передачи передается на корпус дифференциала, вместе с которым перемещаются сателлиты. Сателлиты, обегая полуосевые шестерни, передают крутящий момент на ведущие колеса в равном соотношении. Так как сателлиты на осях не вращаются, полуосевые шестерни движутся с равной угловой скоростью. При этом частота вращения каждой из шестерен равна частоте вращения ведомой шестерни главной передачи.

При движении в повороте внутреннее ведущее колесо (расположенное ближе к центру поворота) встречает большее сопротивление, чем наружное колесо. Внутренняя полуосевая шестерня замедляется и заставляет сателлиты вращаться вокруг своей оси, которые в свою очередь увеличивают частоту вращения наружной полуосевой шестерни. Движение ведущих колес с разными угловыми скоростями позволяет проходить поворот без пробуксовки. При этом, в сумме частоты вращения внутренней и наружной полуосевых шестерен всегда равна удвоенной частоте вращения ведомой шестерни главной передачи. Крутящий момент, независимо от разных угловых скоростей, распределяется на ведущие колеса в равном соотношении.

При движении по скользкой дороге одно из колес встречает большее сопротивление, тогда как другое проскальзывает - буксует. Дифференциал, в силу своей конструкции, заставляет вращаться буксующее колесо с увеличивающейся скоростью. Другое колесо при этом останавливается. Сила тяги на буксующем колесе, по причине низкой силы сцепления, мала, поэтому и крутящий момент на этом колесе тоже мал. А так как дифференциал у нас симметричный, то на другом колесе крутящий момент тоже будет небольшим. Тупиковая ситуация – автомобиль не может сдвинуться с места.

Для продолжения движения необходимо увеличить крутящий момент на свободном колесе. Это осуществляется с помощью блокировки дифференциала.

Работаем с регионами, принимаем в ремонт снятые трансмиссии. Отправка грузов транспортными компаниями. После ремонта, выдаётся гарантия! Возможен безналичный расчёт.

Тех. центр по ремонту Трансмиссий производит следующие виды работ:

Все цены приведены без учёта запчастей.

- Диагностика редуктора ведущего моста; от 1000 рублей.

- Замена масла в редукторе трансмиссии; от 600 рублей.

- Снятие — установка редуктора; от 7000 рублей.

- Ремонт снятого редуктора любой сложности. Включает в себя: разборку, дефектовку, поиск запчастей, сборку и регулировку редуктора от 8500 рублей, в зависимости от модификации редуктора;

- Ремонт трансмиссионного редуктора любой сложности. Включает в себя: Снятие, разборку, дефектовку, калькуляцию, поиск запчастей, сборку, регулировку, установку редуктора. От 15000 рублей, в зависимости от модификации редуктора и автомобиля;

- Регулировка исполнительных механизмов редуктора ведущего моста; от 1500 рублей.

- Замена исполнительных механизмов редуктора ведущего моста; от 2500 рублей.

- Разбор, дефектовка, калькуляция снятого редуктора (без сборки) от 2000 рублей.

- Регулировка редукторов ведущих мостов; от 5000 рублей.

- Восстановление редукторов ведущих мостов после некачественного ремонта в других мастерских; от 8500 рублей.

- Устранение течи редукторов ведущих мостов; от 2000 рублей.

- Замена ведущего редуктора; от 7000 рублей.

- Запчасти для редукторов ведущих мостов; Продажа новых и б.у. или заказ оригинальных и качественных не оригинальных запчастей;

- Сопутствующие работы:

Технический центр «ТРАНСМАКС » оказывает услуги по проведению независимой технической экспертизы автомобильных агрегатов всех видов.

Ведущий мост обеспечивает связь ведущих колес одной оси, прикрепляясь с помощью подвески к кузову или раме машины. Конструктивно ведущий мост состоит из главной передачи, дифференциала, полуосей и ступиц колес, имея особенности в зависимости от марок и модификаций авто. В классическом варианте ведущий мост расположен на уровне задних колес, для переднеприводных машин - на уровне передних. Для автомобилей повышенной проходимости все мосты становятся ведущими.

Предназначение этого агрегата - обеспечение поворотов, разгонов, смены скоростей и устойчивость к силе веса и нагрузок при движении. Выполняя свои функции, ведущие мосты несут повышенные нагрузки, поэтому при неаккуратной эксплуатации и перегрузках могут требовать ремонта. Визит к специалистам не стоит откладывать до полного выхода агрегата из строя, так как своевременная диагностика может упростить и удешевить восстановление работоспособности.

ООО «ТРАНСМАКС » профессионально выполняет проверку состояния и ремонт ведущих мостов, предлагает техническое обслуживание, замену деталей и оперативный возврат агрегата к рабочему состоянию.

Ремонт ведущих мостов необходим при возникновении определенных неисправностей, таких как:

. высокий нагрев картера (больше

70-75 °С);

. шум, удары и стуки во время работы;

. шум от износа подшипников и зубцов шестерен;

. неправильный звук колесных редукторов;

. износ сальников и прокладок;

. слабые затяжки болтов заднего моста;

. проблемы с креплением фланца полуоси к ступицам колес (поломки

, срезы шпилек);

. протекание смазки через прокладки фланцев полуосей;

. заедание в ведущем мосту;

. включение коробки передач и невозможность тронуться с места.

Обслуживание ведущего моста предусматривает проверку плотности и подтяжку креплений болтов, постоянный контроль уровня и своевременная замена масла в колесных редукторах и картерах, регулировка конических подшипников, зацепление шестерен главной передачи. Ведущие мосты должны содержаться в чистоте, каналы сапуна требуют периодической прочистки. Ремонт должен включать только обоснованные действия и установку подходящих запчастей.

При обслуживании нужно соблюдать определенные правила и доверять его только специалистам. Так, слив масла должен выполняться при теплом заднем мосте, а для заполнения его маслом нужно установить машину на ровную площадку. Настройку главных передач может выполнять только специалист с большим опытом и навыками.

Мастера ООО «ТРАНСМАКС » выполнят все работы по ремонту ведущих мостов в Москве и регионах оперативно, качественно, профессионально!

Внимание! Цены на странице неактуальны , все подорожало . Уточняйте цену у сотрудников, а лучше всего . В ближайшее время все исправим.

Услуга: установка главных пар (ГП) с измененным передаточным отношением в РПМ (редуктор переднего моста), и в РЗМ (редуктор заднего моста) Шевроле Нива, Нивы и Нива-М. Для установки больших колес необходим также лифт подвески .

Инфо: если на машину устанавливаются колеса большого диаметра, необходимо заменить пары, чтобы скомпенсировать падение тяги. Пары нужно менять в обоих мостах, т.е. выбираете РПМ из первого списка, РЗМ из второго, и складываете суммы.

Инфо: Снятые с вашей машины редукторы остаются у нас, из них мы сделаем агрегаты для следующего клиента. Это учтено в цене.

Стоимость под ключ: приведены разные комплектации РПМ и РЗМ: "пустые", с самоблоками , принудительными блокировками , РПМ в стальном корпусе .

РПМ 4.3: 13.578р

РПМ 4.3+Самоблок: 23.398р

РПМ 4.3+Стальной корпус: 30.677р

РПМ 4.3+Стальной корпус+Самоблок: 41.697

РПМ 4.3+Стальной корпус+Принудит. Облегч. 2хсателл. Пневмоблок: 48.157

РПМ 4.3+Стальной корпус+Принудит. Усил. 4хсателл. Пневмоблок: 57.157

РЗМ 4.3: 11.993р

РЗМ 4.3+Самоблок: 24.713р

РЗМ 4.3+Принудит. Облегч. 2хсателл. Пневмоблок: 29.473

РПМ 4.3+Принудит. Усил. 4хсателл. Пневмоблок: 38.673

Инфо: Для колес 29" оптимальны ГП с передаточным числом 4.3. Возможна сборка редукторов с парами 4.44, 4.7 и 5.38 (заказные позиции, стоимость обсуждается отдельно).

Инфо: Мы НЕ ПРОДАЕМ главные пары. Заводские давно не выпускаются, половина пар, которые мы берем у поставщика - брак, выявляемый при сборке редуктора. По этой же причине мы НЕ БУДЕМ собирать редукторы из ваших пар.

Инфо: Сборка редукторов - сложная операция, требующая наличия специального оборудования, кучи расходников и высочайшей квалификации. Мы собираем редукторы у одного из лучших мастеров, который работает в Подмосковье, это занимает от 2 до 7 дней. Вы заказываете редукторы, мы их собираем, и вызываем вас на установку. В редукторах меняется практически все, так что мы продаем и устанавливаем новые агрегаты ручной (эксклюзивной) сборки.

Записаться: 8-495-725-7876 Нагорная, 8-495-725-7899 Люблинская или пишите .

Статья: Что такое главная пара и зачем она в автомобиле?

ГЛАВНАЯ ПАРА (ГЛАВНАЯ ПЕРЕДАЧА) Нивы Шевроле и Нивы

- это зубчатый механизм, предназначенный для передачи крутящего момента от карданного вала (или вала привода мостов для машин с 2009 года) к колесам. В нашей с вами машине две Главные Пары

, они установлены в редукторах переднего и заднего мостов

. Главная пара (передача) состоит издвух конических шестерен (ведущей и ведомой)

. Они установлены под углом 90 градусов друг к другу, причем ось ведущей шестерни смещена вниз относительно ведомой на 31.75мм. Такая зубчатая передача называется гипоидной с нижним смещением

. Смещение уменьшает размер редуктора, позволяет одновременно находиться в зацеплении бОльшему количеству зубьев, и обеспечивает скольжение их рабочих поверхностей. Снижается также нагрузка на каждый зуб и уровень шума.

ГЛАВНАЯ ПАРА (ГЛАВНАЯ ПЕРЕДАЧА) Нивы Шевроле и Нивы

- это зубчатый механизм, предназначенный для передачи крутящего момента от карданного вала (или вала привода мостов для машин с 2009 года) к колесам. В нашей с вами машине две Главные Пары

, они установлены в редукторах переднего и заднего мостов

. Главная пара (передача) состоит издвух конических шестерен (ведущей и ведомой)

. Они установлены под углом 90 градусов друг к другу, причем ось ведущей шестерни смещена вниз относительно ведомой на 31.75мм. Такая зубчатая передача называется гипоидной с нижним смещением

. Смещение уменьшает размер редуктора, позволяет одновременно находиться в зацеплении бОльшему количеству зубьев, и обеспечивает скольжение их рабочих поверхностей. Снижается также нагрузка на каждый зуб и уровень шума.

Назначение главной пары (передачи) в Шевроле Ниве и Ниве :

- Поворот крутящего момента на 90 градусов. Карданный вал вращается поперек оси движения автомобиля, а вот колеса крутятся ВДОЛЬ.

- Увеличение передаваемого Главной Парой момента от двигателя к колесам. Это увеличение определяется ее (пары) передаточным отношением (числом) .

Если с первым пунктом все понятно, то со вторым нужно как следует разобраться. Передаточное отношение - это отношение количества зубьев ведомой шестерни к количеству зубьев ведущей. Проще говоря, чтобы посчитать передаточное число Главной Передачи , нужно разделить количество зубьев большой шестерни на количество зубьев маленькой . Передаточное число позволяет определить степень увеличения крутящего момента этой парой: чем оно больше, тем больше это увеличение.

Таким образом, увеличение передаточного отношения при одинаковом диаметре колес, делает Ниву более динамичной, ускоряет разгон до заданной скорости . Иначе говоря, при тех же оборотах двигателя, к колесам подводится бОльший крутящий момент. Обратной стороной увеличения момента является уменьшение максимальной скорости (для Нив не актуально, уменьшение незначительное). Передаточное отношение обычно подбирается разработчиками автомобиля, исходя из возможностей двигателя таким образом, чтобы максимально использовать заложенный в нем потенциал.

На Нивах и Шевроле Нивах на заводе устанавливаются Главные Пары с передаточным отношением 3.9 (так называемая "шестерочная" пара, от ВАЗ 2106), хотя изначально Нива 2121 проектировалась и выпускалась с парами 4.1 (ВАЗ 2103). Именно из-за этого, новые Нивы и Нивы Шевроле имеют такой вялый разгон и плохую динамику. Думаю, АвтоВАЗ сделал это исходя из соображений унификации, к тому же, формально, пара 3.9 позволяет написать в характеристиках бОльшую максимальную скорость. Что поделать - нынче автомобили проектируют не инженеры, а маркетологи, именно они "знают" что и как нужно сделать, чтобы автомобиль хорошо продавался.

До начала 90-х годов двадцатого века, АвтоВаз выпускал свои машины со следующими главными парами: 3.9 (ВАЗ 2106), 4.1(ВАЗ 2103), 4.3(ВАЗ 2101) и 4.44(ВАЗ 2102) . Чувствуете подход? "Копейке" с мотором 1.2л дали бОльшую пару, "Трешке" с мотором 1.5 - поменьше, самой мощной "шестерке" - самую скоростную, а "сараю" 2102, как настоящему грузовику - самую мощную и тяговитую. Теперь же - только 3.9.

Пары с другим (не 3.9) передаточным отношением давным давно сняты АвтоВазом с производства, так что все, что сейчас можно найти в продаже изготовлено НЕ на Автовазе . Отсюда огромное количеств "контрафакта". Гипоидная передача работает с огромными нагрузками, к качеству изготовления и термообработки шестерен предъявляются очень высокие требования, поэтому сделать качественную пару в кустарных условиях просто невозможно. Если вы не спец в переборке редукторов, никогда не покупайте Главные Пары сами, приобретайте их у того, кто будет вам собирать редукторы, и требуйте гарантию именно на редуктор в сборе.

![]() Несколько слов о маркировке главных пар

. Ведущая и ведомая шестерни поставляются в запчасти попарно (отсюда и название - пара). Для обеспечения правильного контакта зубьев шестерен, с учетом допустимой ошибки при их изготовлении, шестерни подбирают друг к другу на специальном станке и маркируют одинаковым номером. Всего на шестернях присутствует 3 маркировки:

Несколько слов о маркировке главных пар

. Ведущая и ведомая шестерни поставляются в запчасти попарно (отсюда и название - пара). Для обеспечения правильного контакта зубьев шестерен, с учетом допустимой ошибки при их изготовлении, шестерни подбирают друг к другу на специальном станке и маркируют одинаковым номером. Всего на шестернях присутствует 3 маркировки:

передаточное отношение , например 11/43 - это пара 3.9. Выбивается на обеих шестернях.

- номер пары . Он выбит на ведомой шестерне и нанесен электрографом на ведущей. Номер, естественно, должен быть одинаковым на обеих шестернях.

- поправки для сборщика редуктора. Поправки (сумма отклонений от исходного размера, получившихся при изготовлении шестерен) наносятся электрографом на ведущей шестерне. Поправки в обязательном порядке учитываются при сборке редуктора, иначе собрать качественный, бесшумный агрегат просто невозможно.

Зачем и когда нужно менять Главные пары? Основных причин две:

- Улучшение динамики, увеличение мощности Нивы и Шевроле Нивы. Установкой бОльших главных пар можно банально увеличить динамику и приемистость автомобиля (при условии, что колеса останутся штатного размера). Это тюнинг в чистом виде, а основное его преимущество в том, что конструкция автомобиля не меняется, ни у каких агрегатов Нивы и Шнивы не уменьшается ресурс и надежность. К тому же, расход топлива немного уменьшается , т.к. педаль газа, при прочих равных, давить нужно меньше. Минусы - уменьшение максимальной скорости, и неправильные показания спидометра: чем больше главная пара, тем больше спидометр завышает показания. Следует еще раз отметить, что уменьшение "максималки" настолько незначительно, что реально вы его просто не почувствуете.

- Установка колес бОльшего диаметра. Если на Ниву или Шниву устанавливаются большие колеса, установка более мощных Главных Пар превращается в необходимость . Дело в том, что чем больше диаметр колеса , тем тяжелее мотору его крутить. Другими словами, чем больше колесо, тем машина "тупее". Так что, если вы решили увеличить проходимость Шевроле Нивы или Нивы установкой больших колес, вам обязательно придется ставить Главные Пары с увеличенным передаточным отношением , чтобы компенсировать потерю тяги. Иначе, вы не сможете без "понижайки" выехать даже из небольшого сугроба. Какая уж тут тяга в грязи!